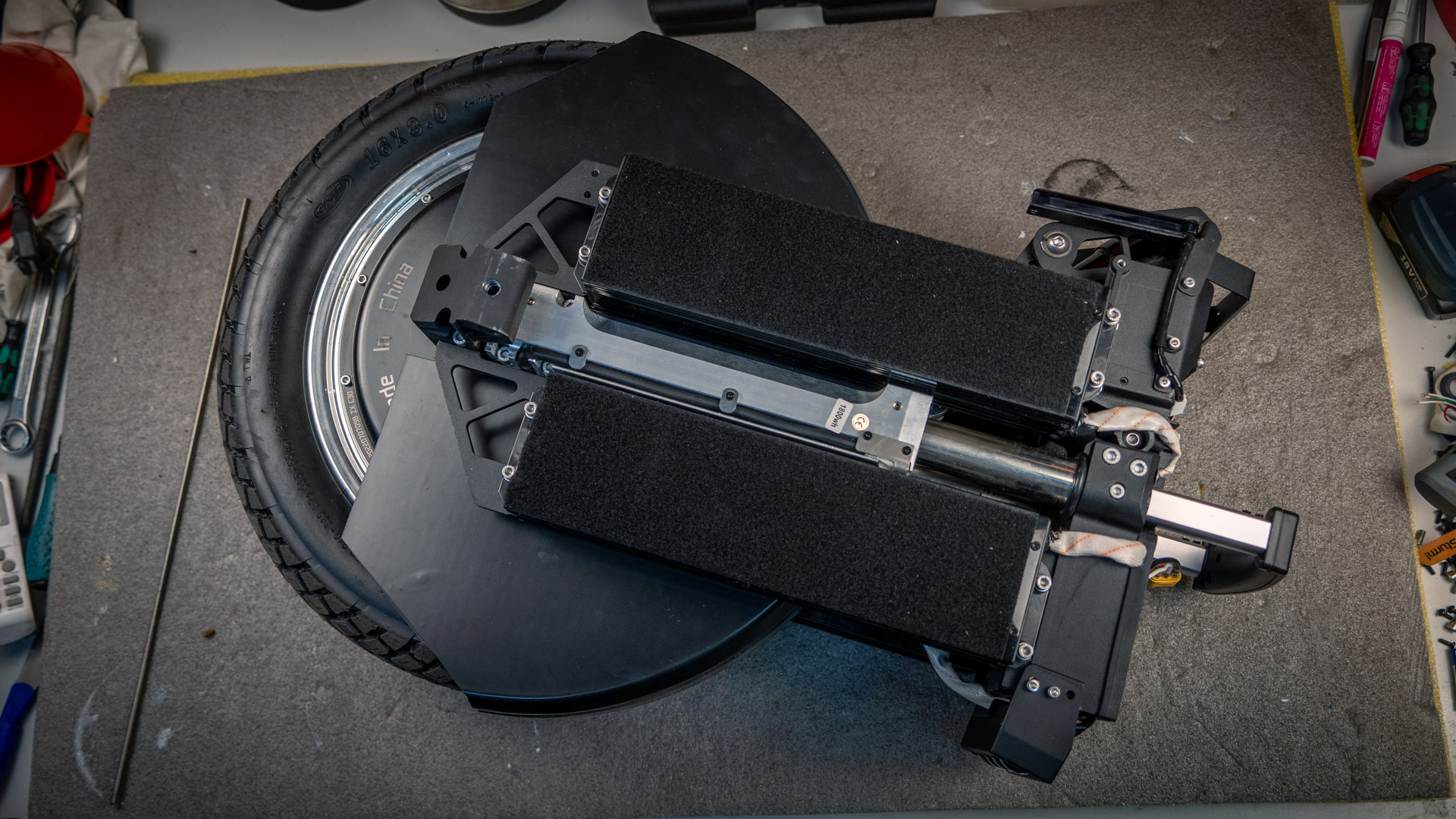

Некоторое время назад на склад приехала вторая партия T4. Мы не стали акцентировать на этом внимание, но данное колесо, которое купила себе Александра (@Alexa_ao) давно ожидало своей очереди на гидроизоляцию. Кроме того, появилась общая рекомендация для всех владельцев T4 делать защиту двигателя от проворота. Это отличный случай, чтобы показать, как эта самая защита двигателя реализуется. Колесо уже немного пересобрали, добавив кожух арки колеса для защиты от грязи. Так же на аккумуляторах наклеена “велкро”-липучка для установки панелей с кастомными подушками-упорами. Кстати, в прошлый раз мы не вскрывали батарейную сборку. В этот раз мы её распаковали полностью, чтобы запечатлеть BMS.

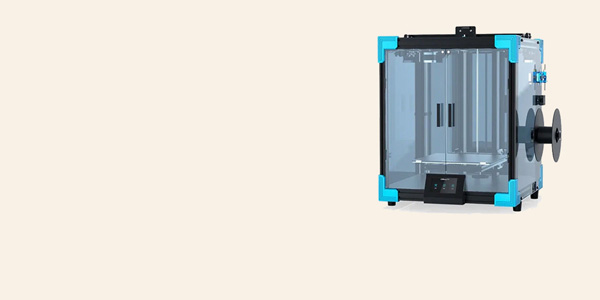

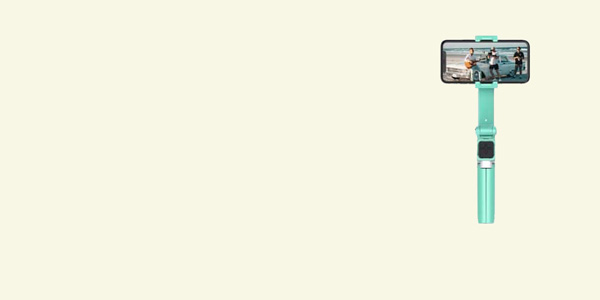

Внешне вторая партия ничем не отличается от первой.

Ничего нового, можно сразу прокручивать вниз, непосредственно к вскрытию аккумулятора и разбору двигателя.

Не знаю, почему мы решили, что вторая партия имеет какие-то отличия, но раз уж есть фотографии, почему бы их не опубликовать?

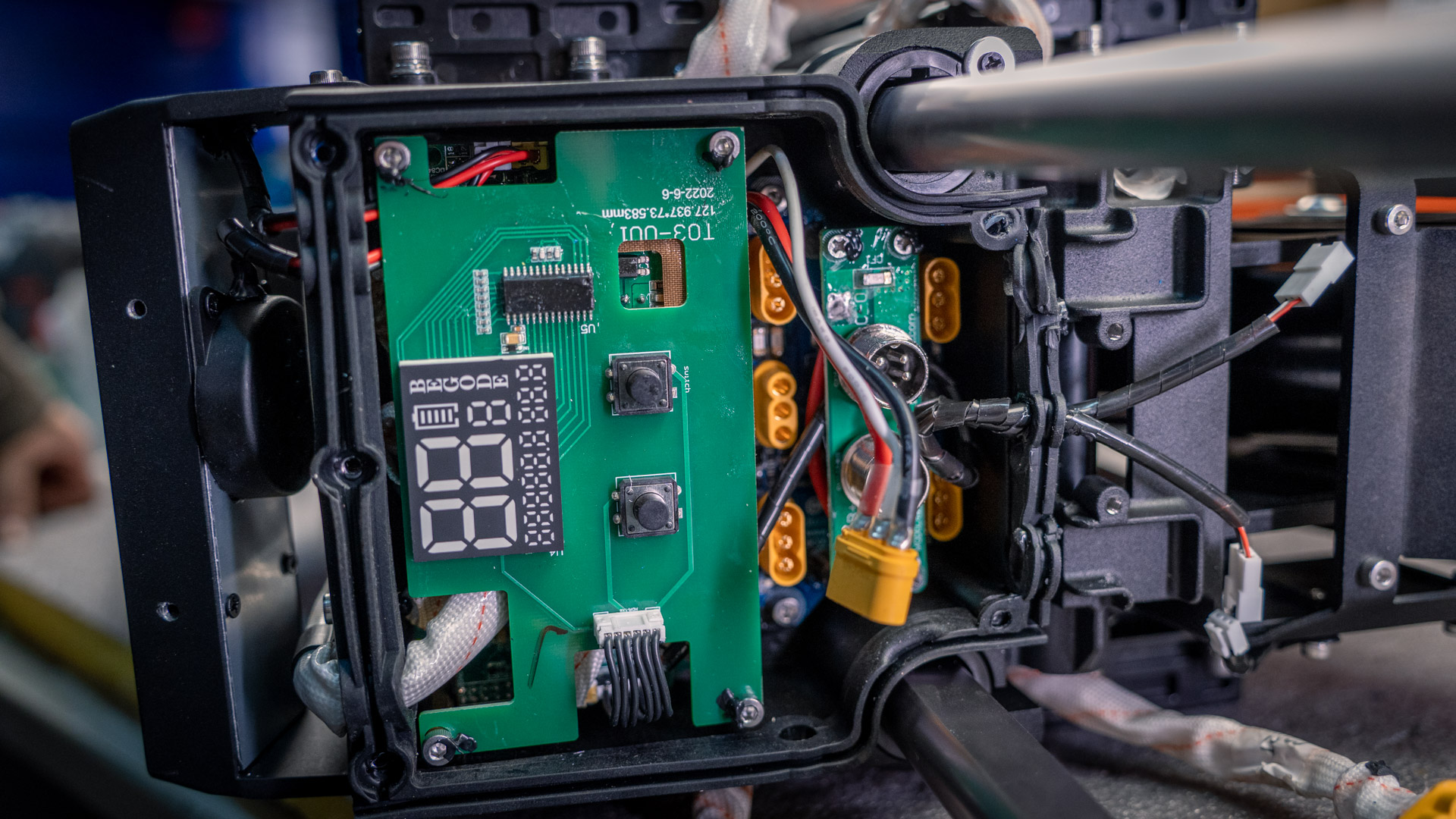

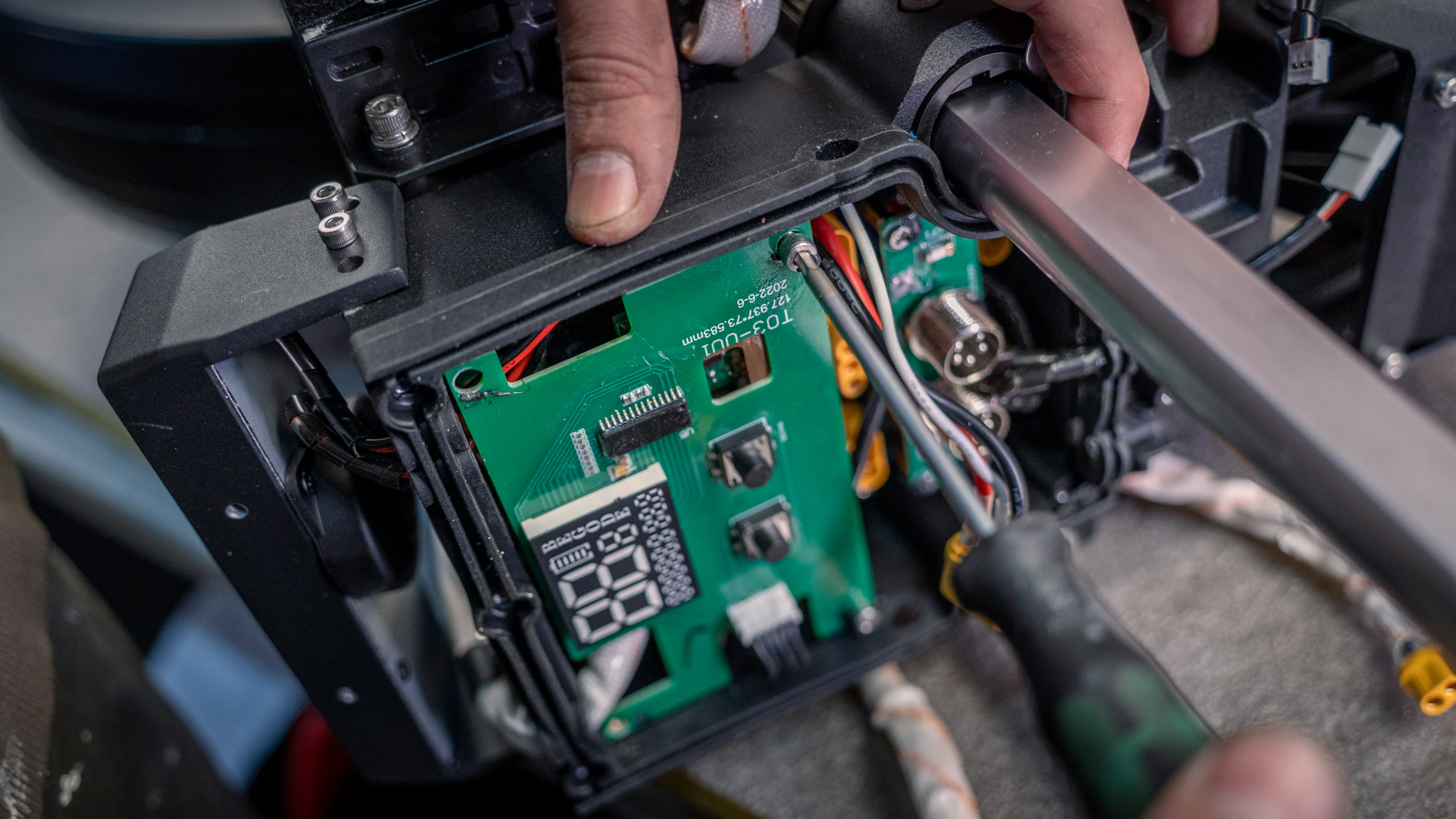

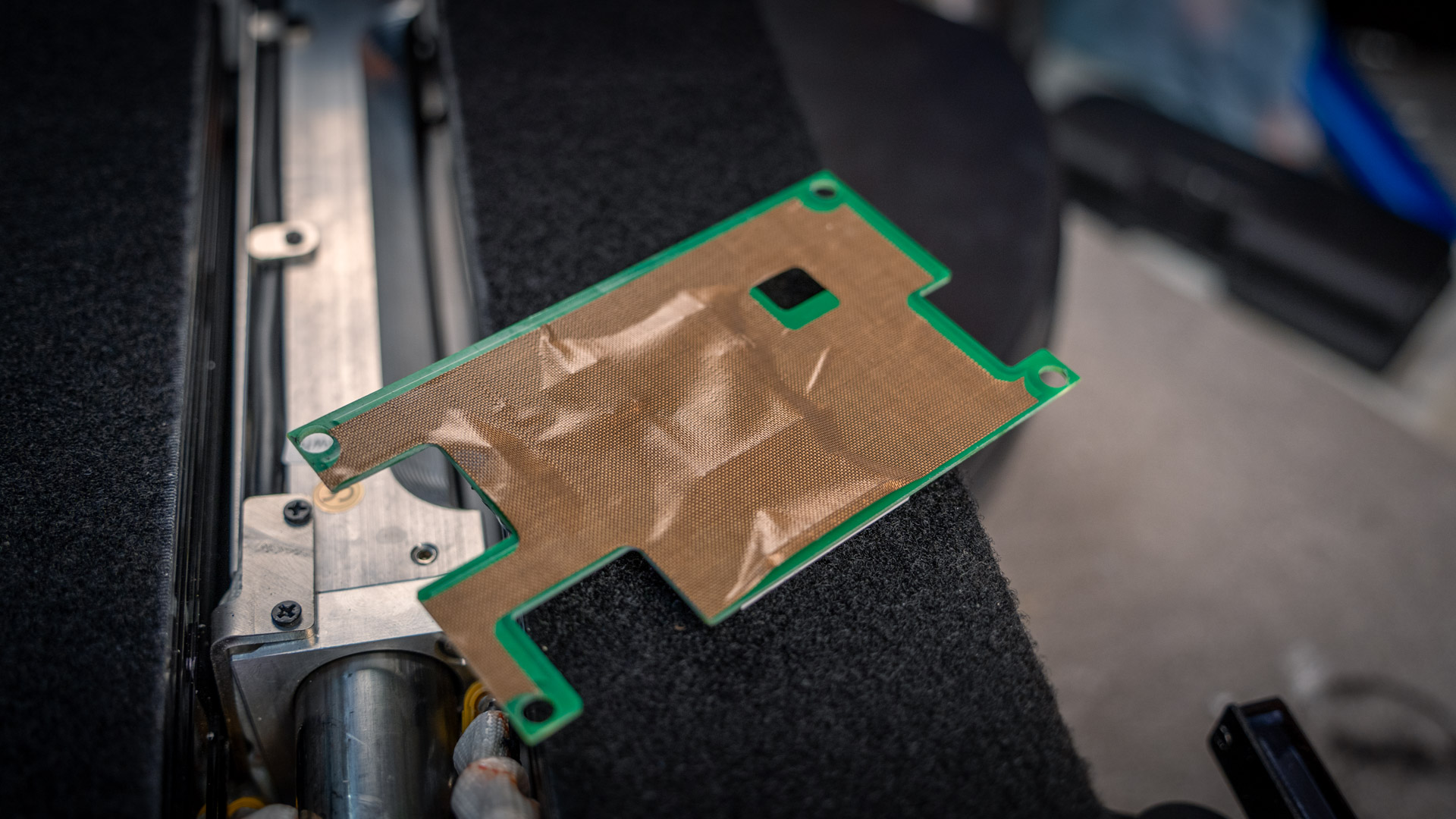

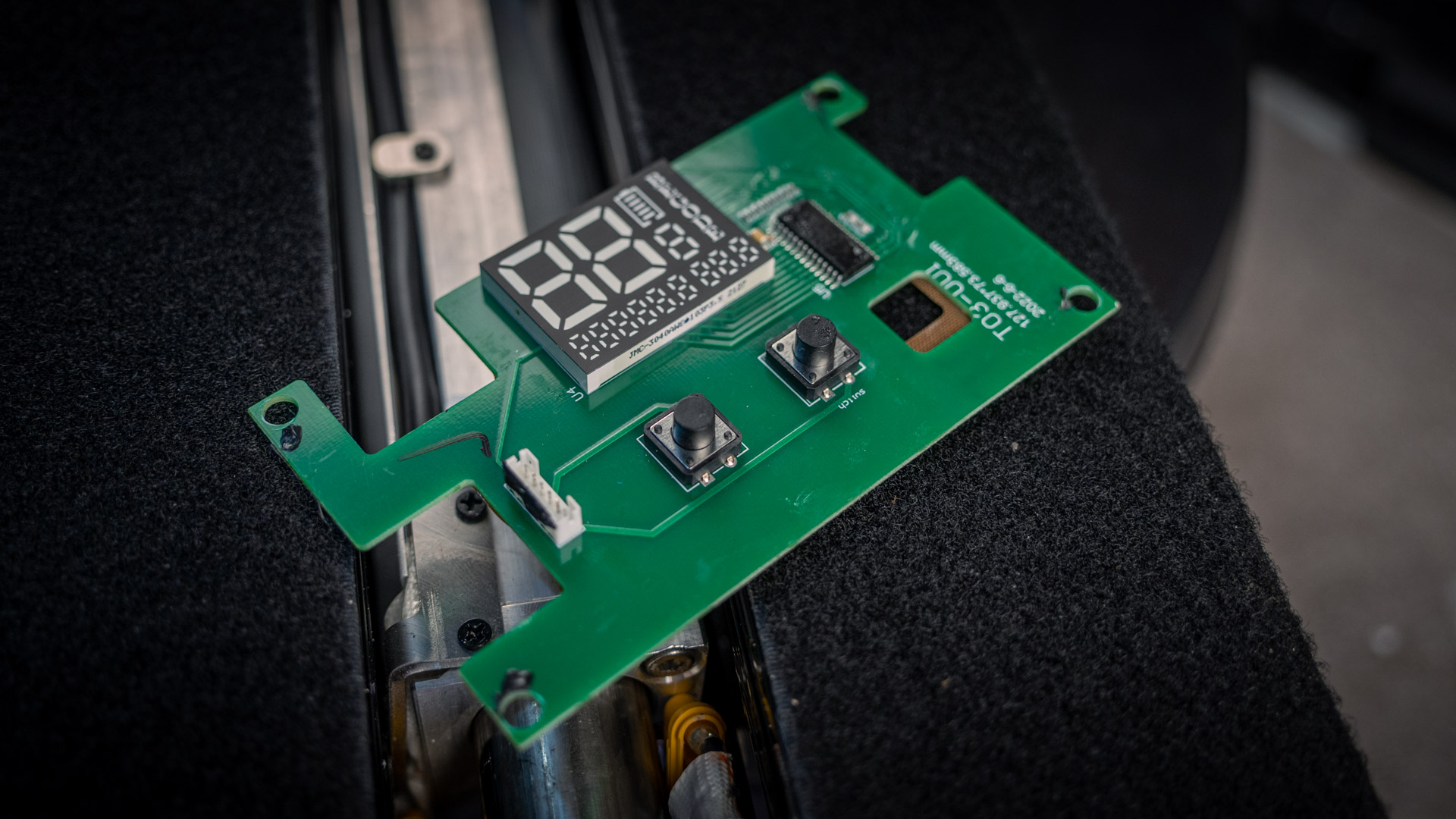

Плату дисплея откладываем в сторону.

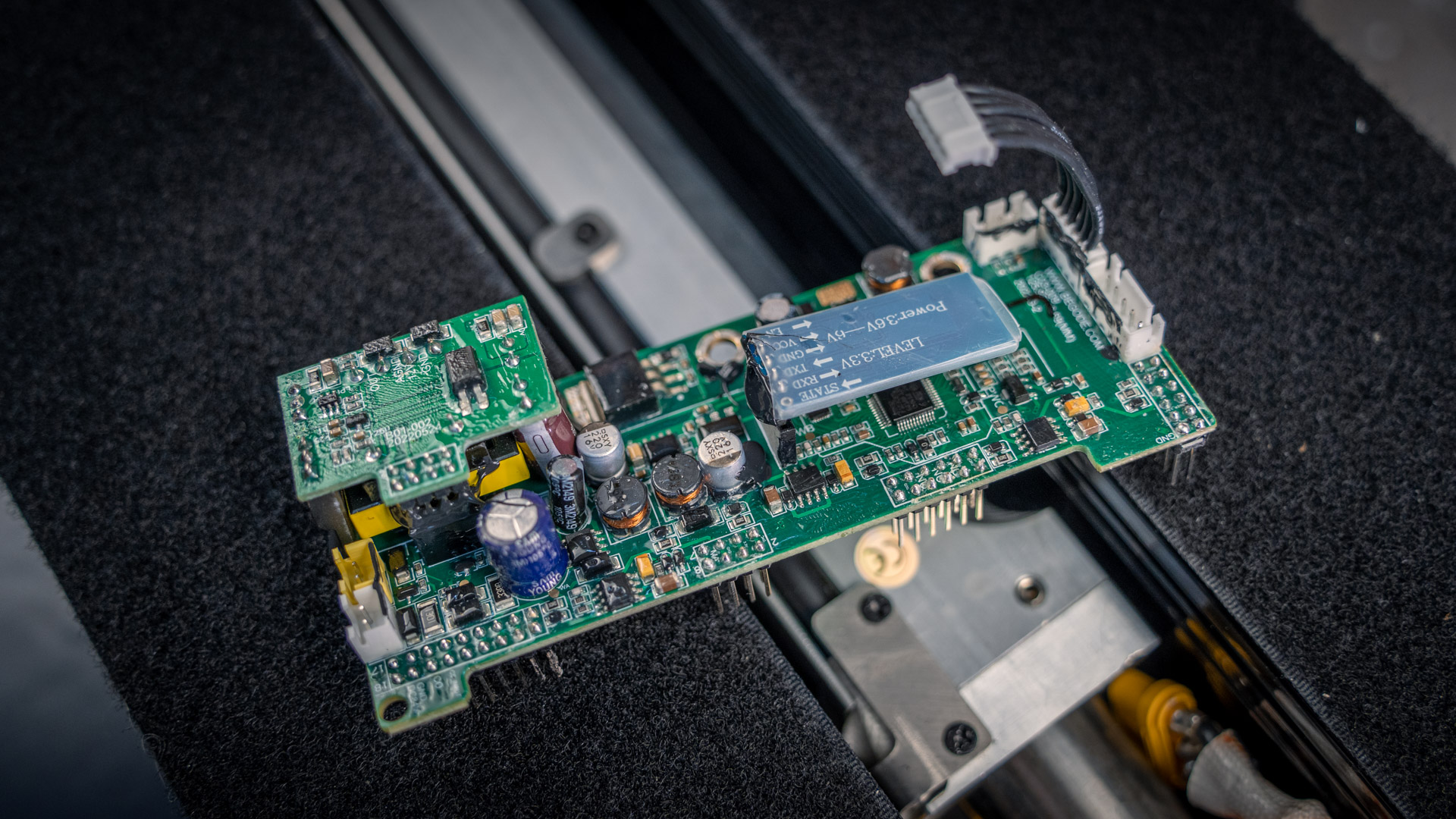

Некоторые пользователи жаловались, что у них не была прикручена эта средняя плата (второй этаж) под дисплеем.

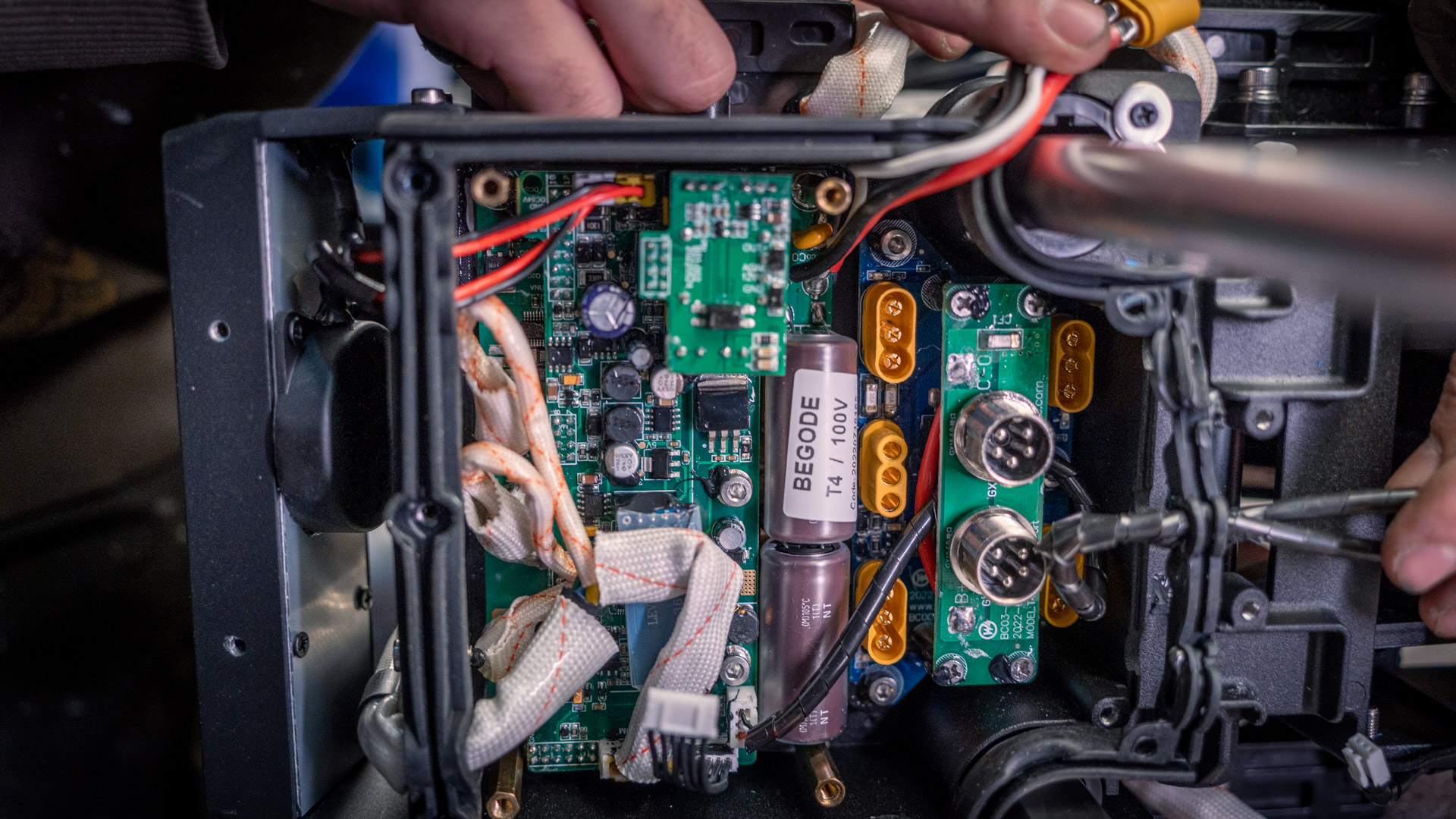

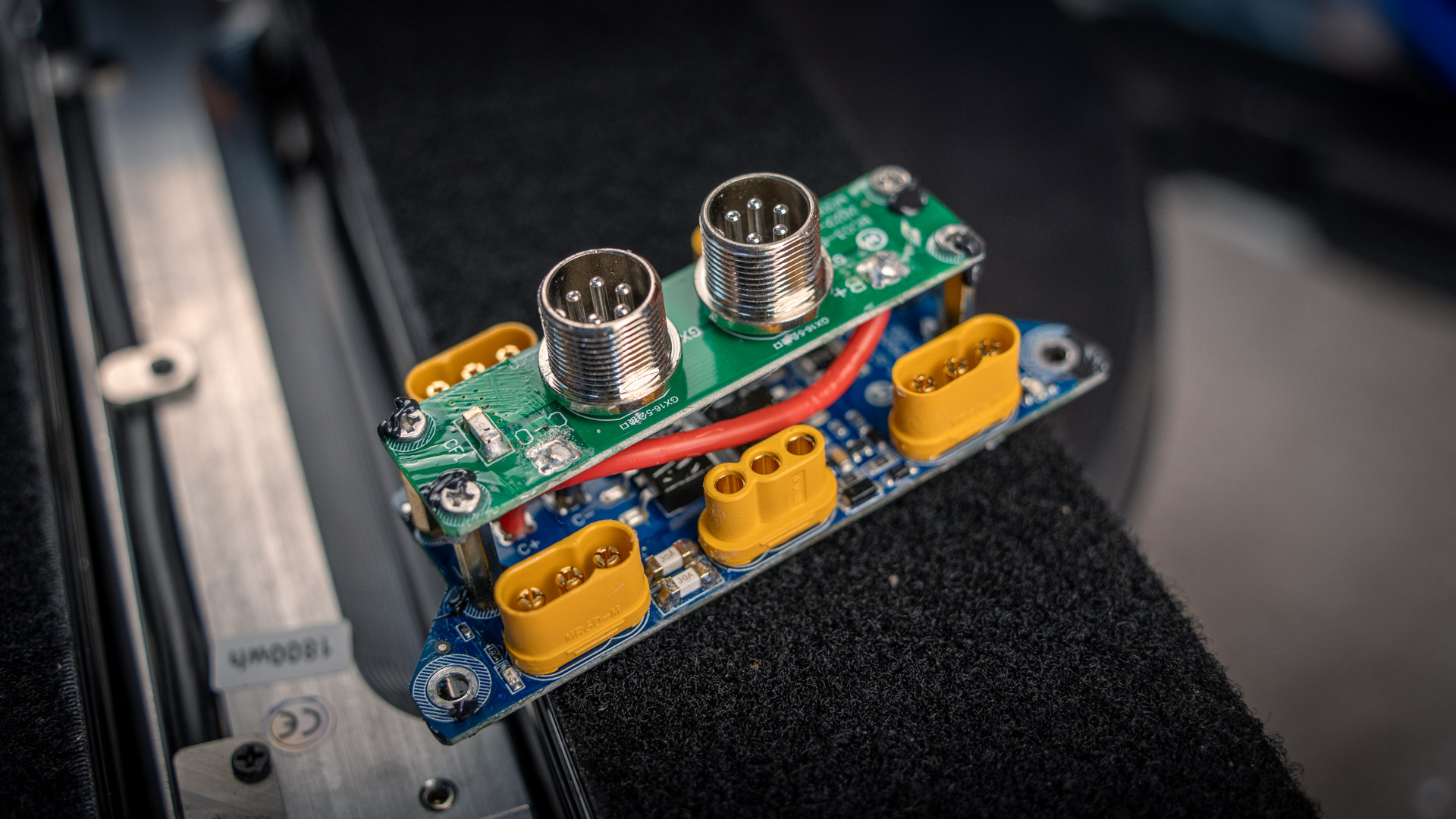

Плата сопряжения батарей (плата согласования).

Теперь каждая разборка сопровождается любимым занятием – подсчетом предохранителей и их суммарного номинала. 4шт по 30А.

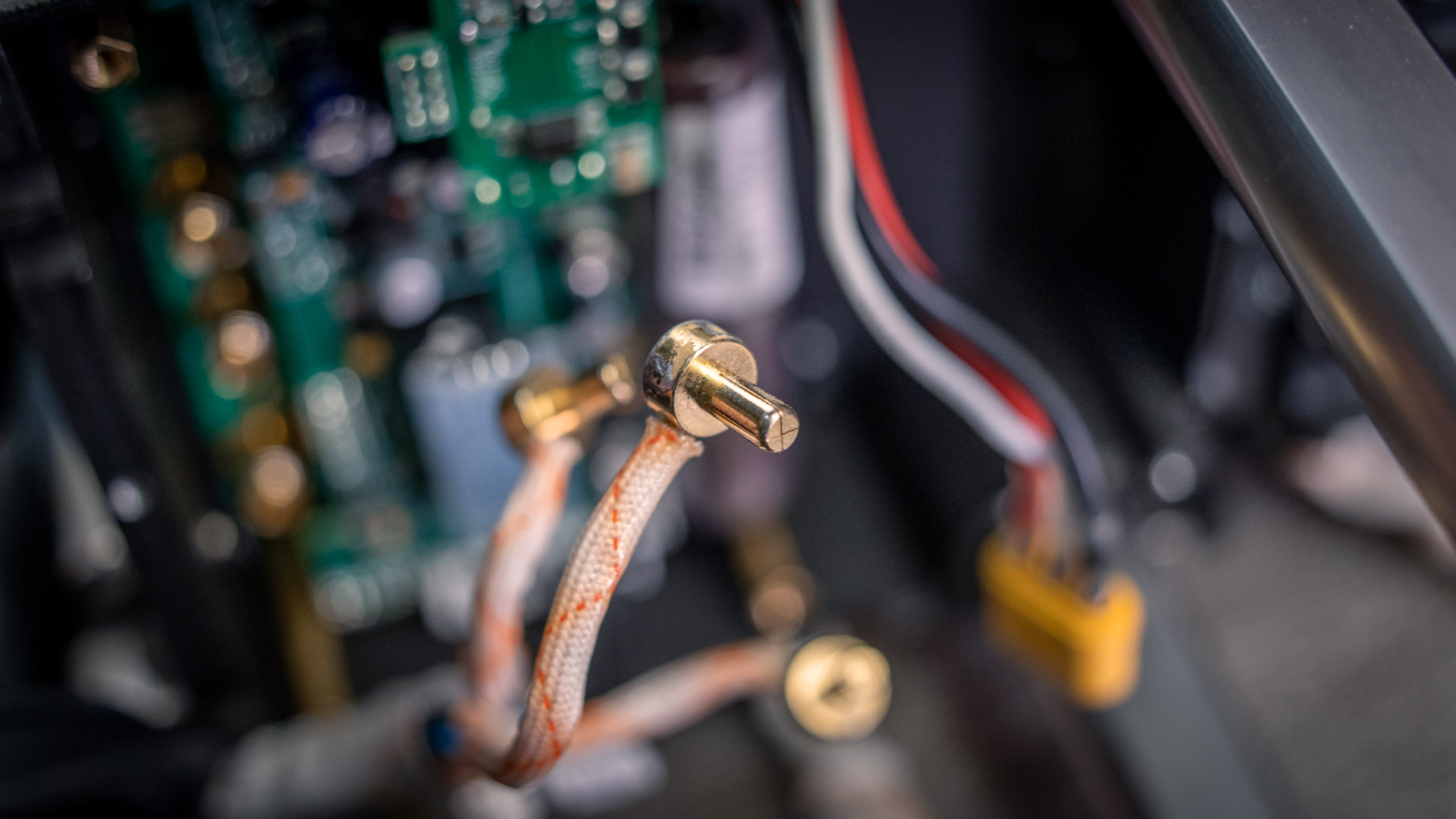

Отключаем провода двигателя. Клеммы фаз тщательно пропаяны.

Откручиваем хомут.

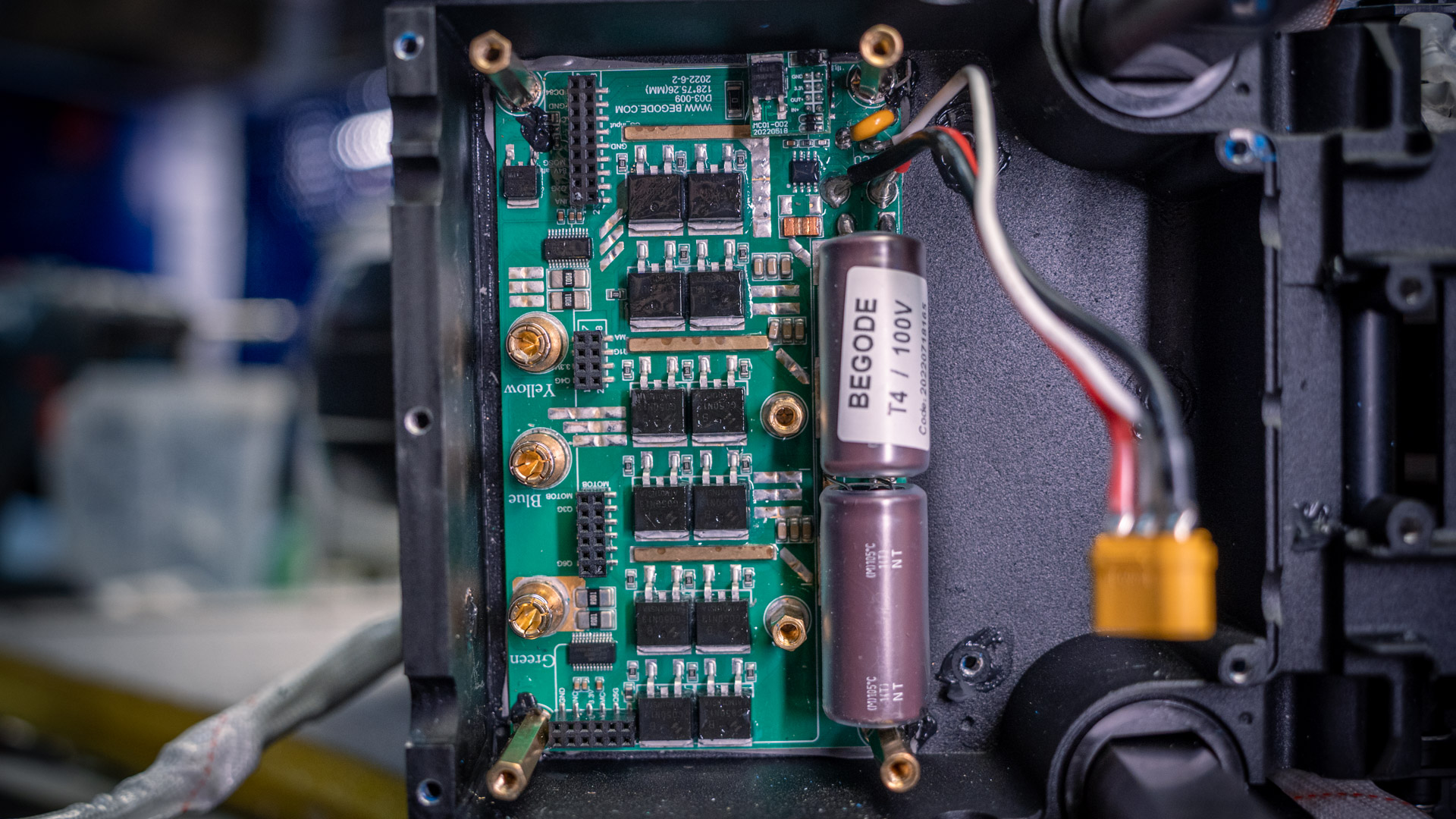

“Второй этаж” контроллера.

В этот раз никаких проблем с пайкой на этой плате не найдено.

Силовая часть без изменений.

Уже видно, что батарейные блоки прикручены через шайбы.

Откручиваем.

Это не заводское решение. Шайбы были добавлены для того, чтобы защитный кожух меньше тёрся о боковые стенки батарейных коробов.

Шайбы снизу. Такое решение буквально на 2 миллиметра делает шире колесо в ногах.

Вот так выглядит защитный кожух без батарей.

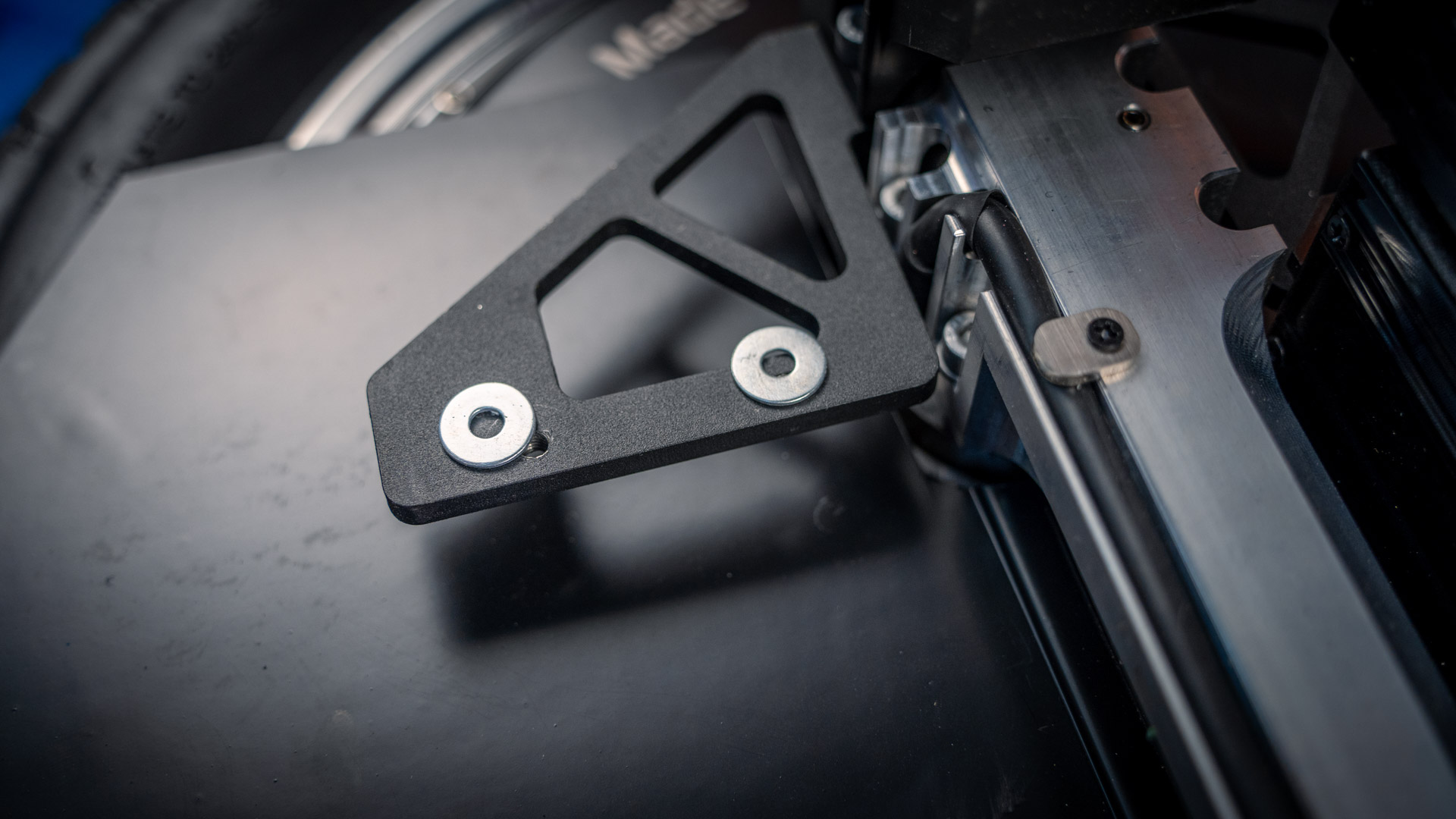

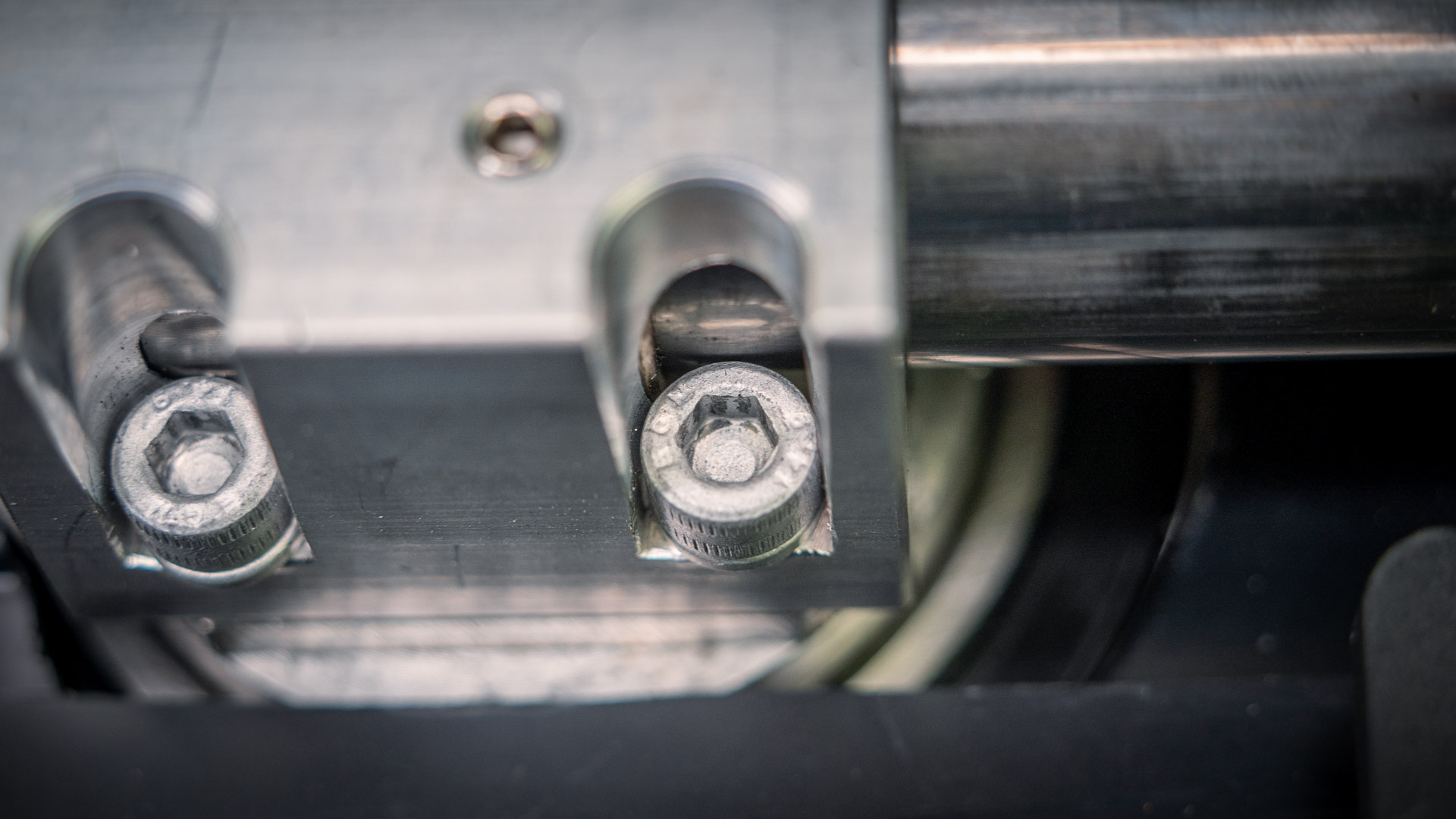

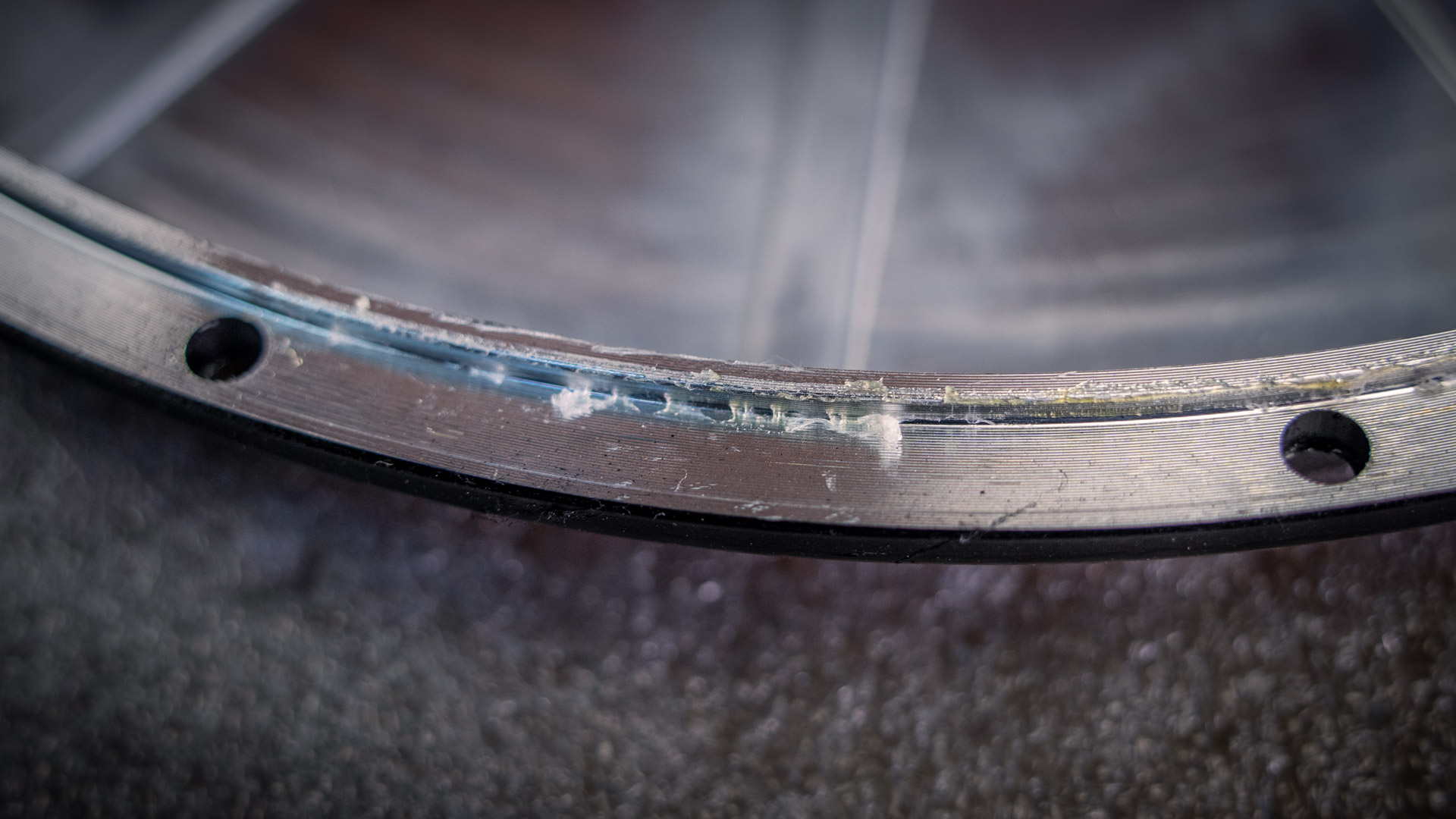

Винты слайдеров с одной стороны так же трут трубу из нержавейки.

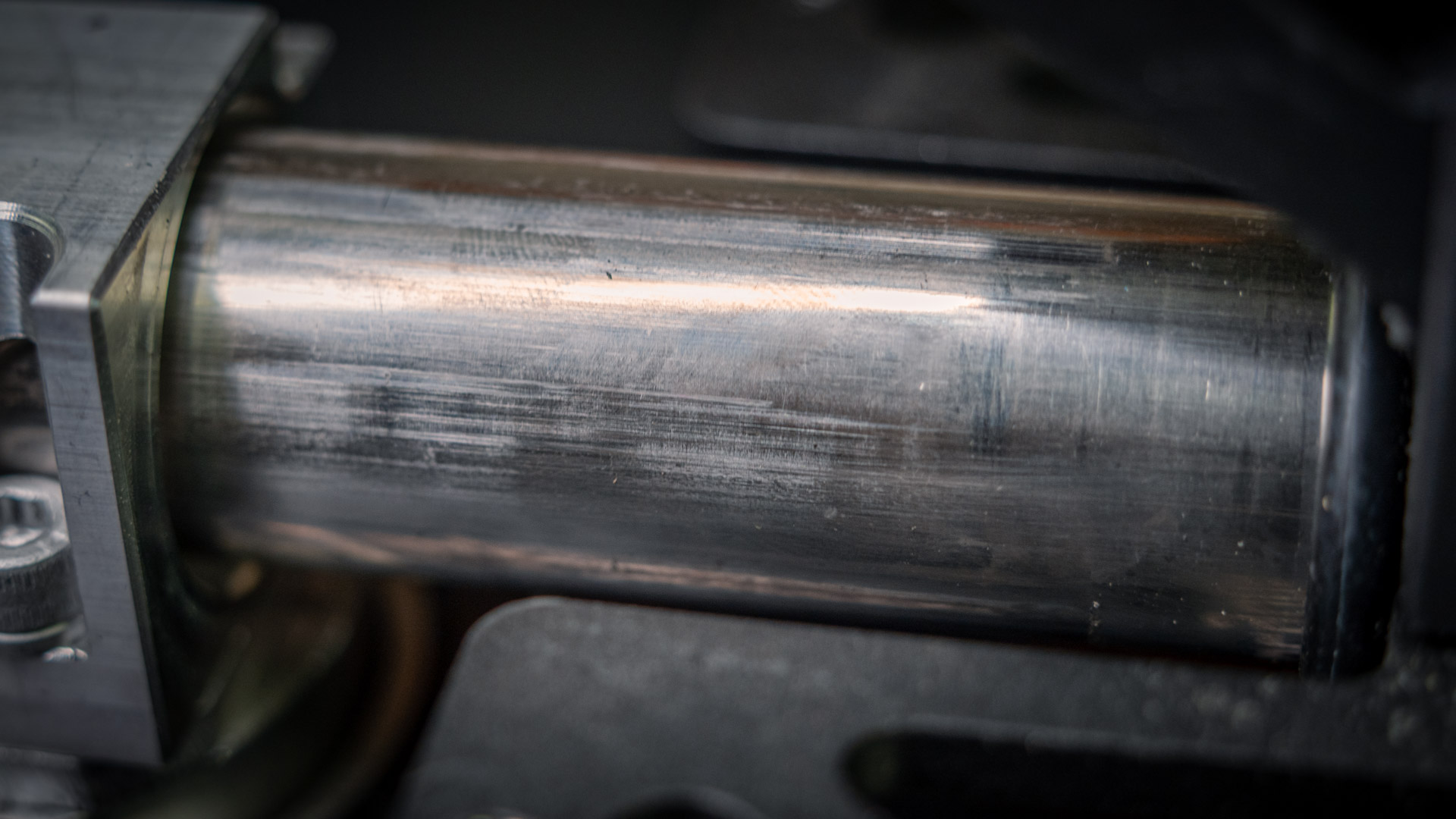

На колесе пробовали немного ездить, а ещё больше пробовали, как работает подвеска, поэтому на трубах уже видна глубокая борозда.

А вот с другой стороны между шляпкой винта и трубой есть небольшой зазор. И никаких следов трения нет.

И хотя на колесе почти не ездили, а только прыгали по шоу-руму Ecodrift, трубы имеют явные следы потёртостей.

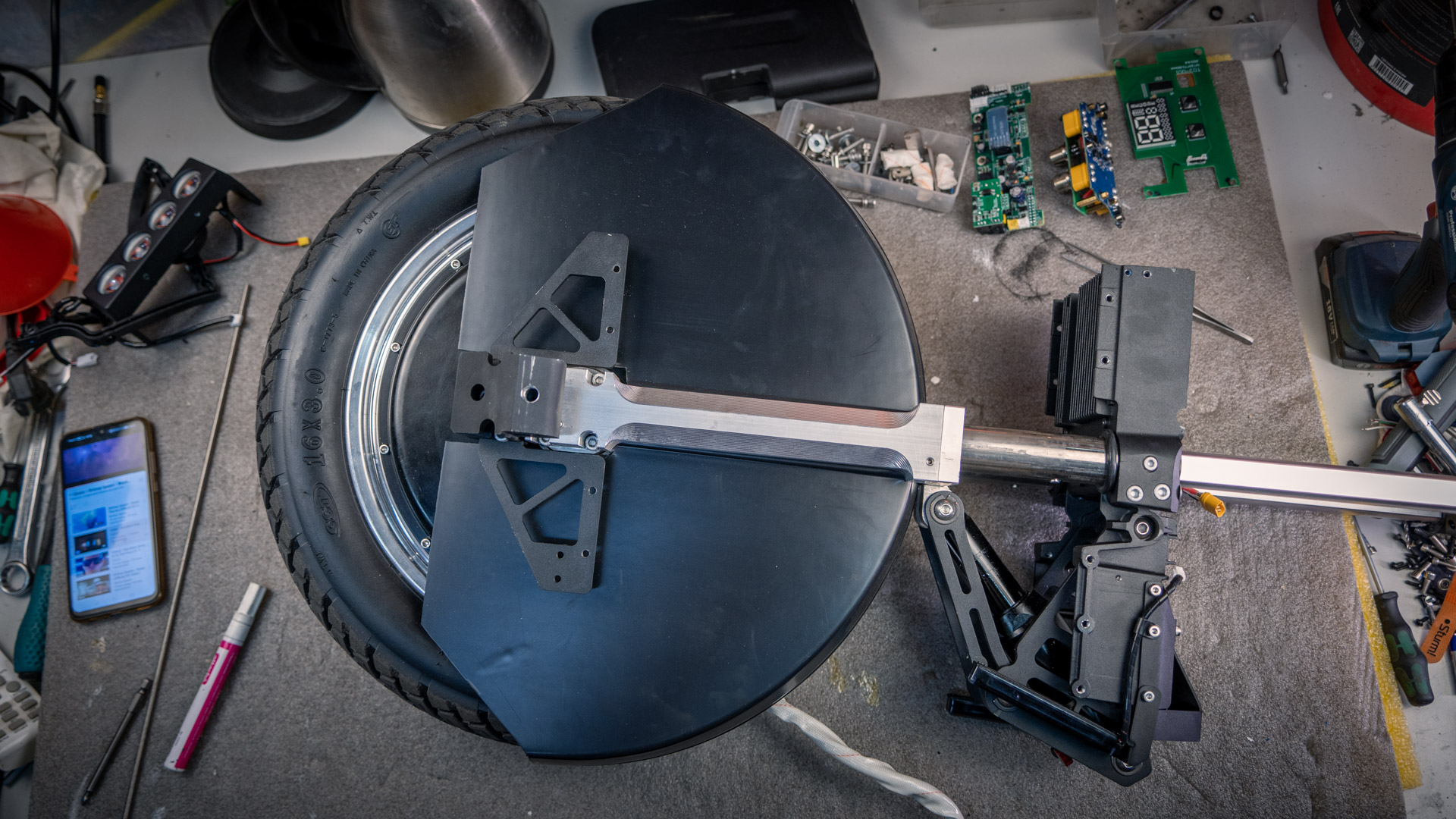

Откручиваем слайдеры от ступицы двигателя, чтобы извлечь мотор.

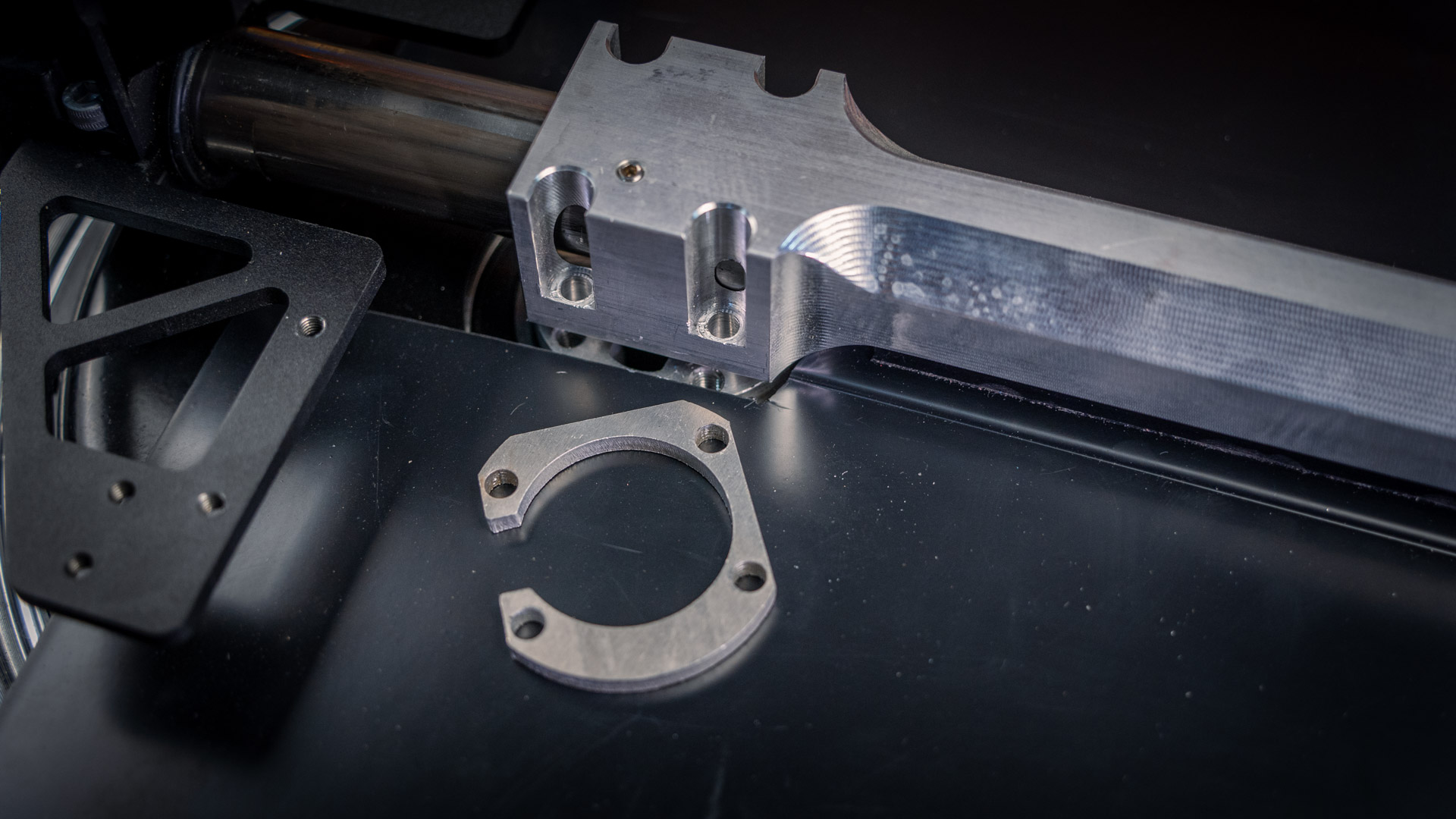

Алюминиевая проставка.

Достаём двигатель.

Оставшаяся часть моноколеса.

Заглядываю в арку. Видно, что разок прокатились по улице. Защита хорошо спасёт колесо и райдера от грязи и брызг, но пластик довольно тонкий и всё равно задевает сам двигатель и батарейные боксы, что выражается в шелесте при езде.

Откручиваем винты.

И снимаем крышки двигателя.

В этот раз на подшипниках найдена маркировка.

И логотип производителя. Мне эти три буквы абсолютно ни о чём не говорят.

Остатки герметика на крышке.

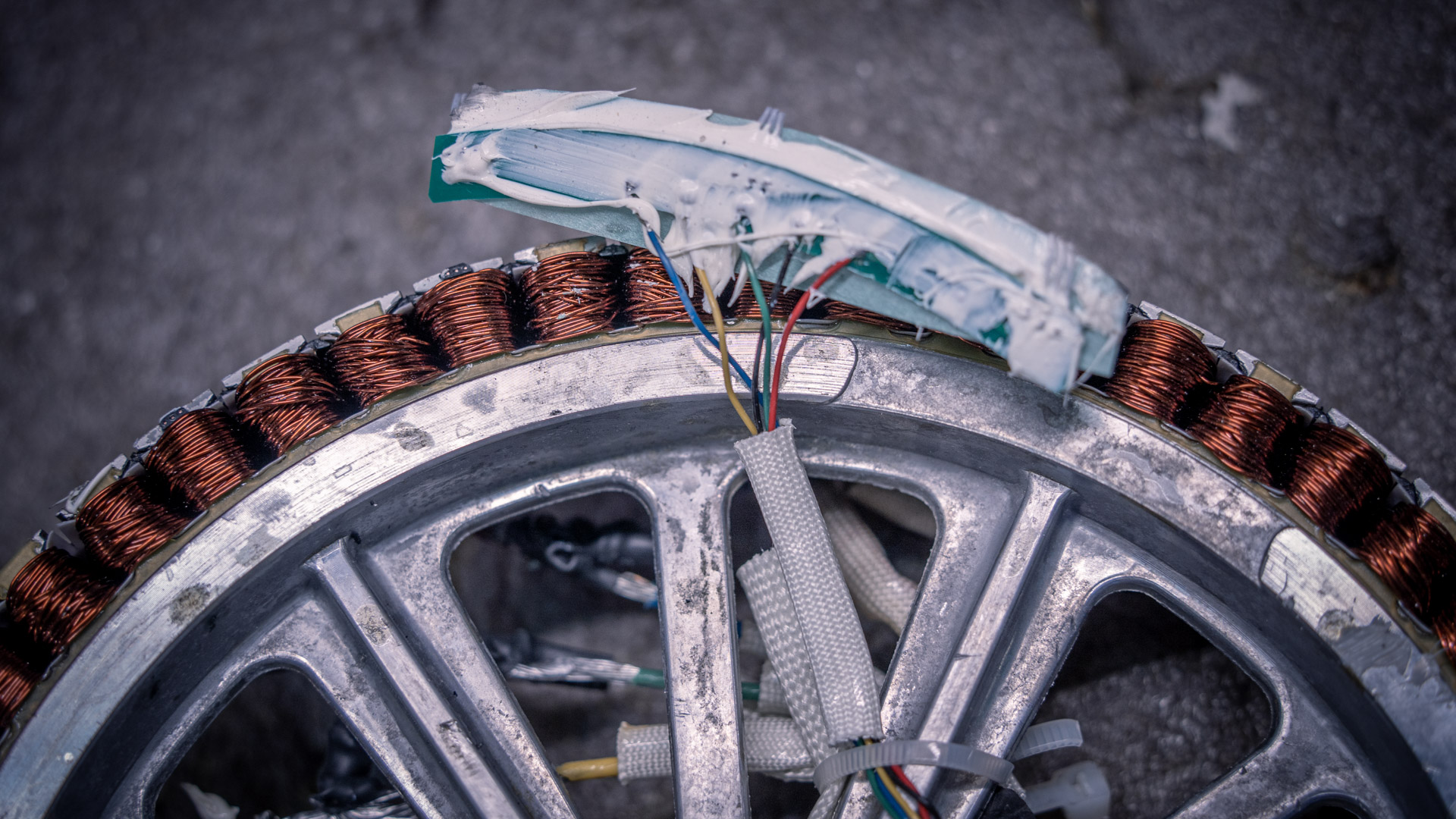

Двигатель внутри. На одной спице на изображении можно увидеть огромную металлическую стружку, которая прилипла к лаку слева от ступицы.

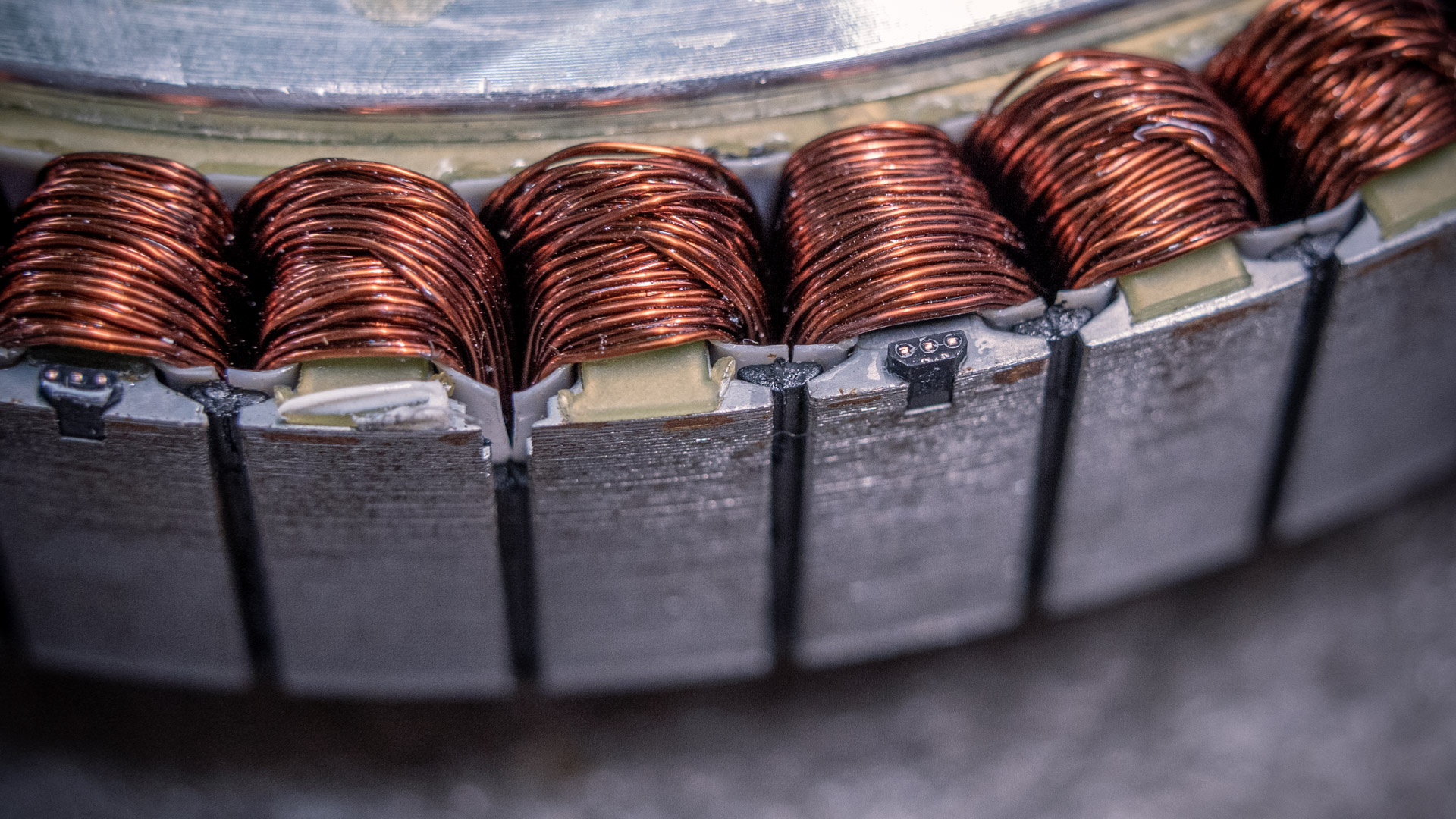

Магниты целые и чистые.

Обратная сторона статора. Никаких лишних остатков компаунда, по которому можно было бы убедиться в наличии или отсутствии проворота.

А вот стружка крупнее. Края её очень острые. Качество сборки двигателей огорчает.

Посчитали жилы – 18шт. Никакого натяжения проводов не обнаружено, словно проворота и не было.

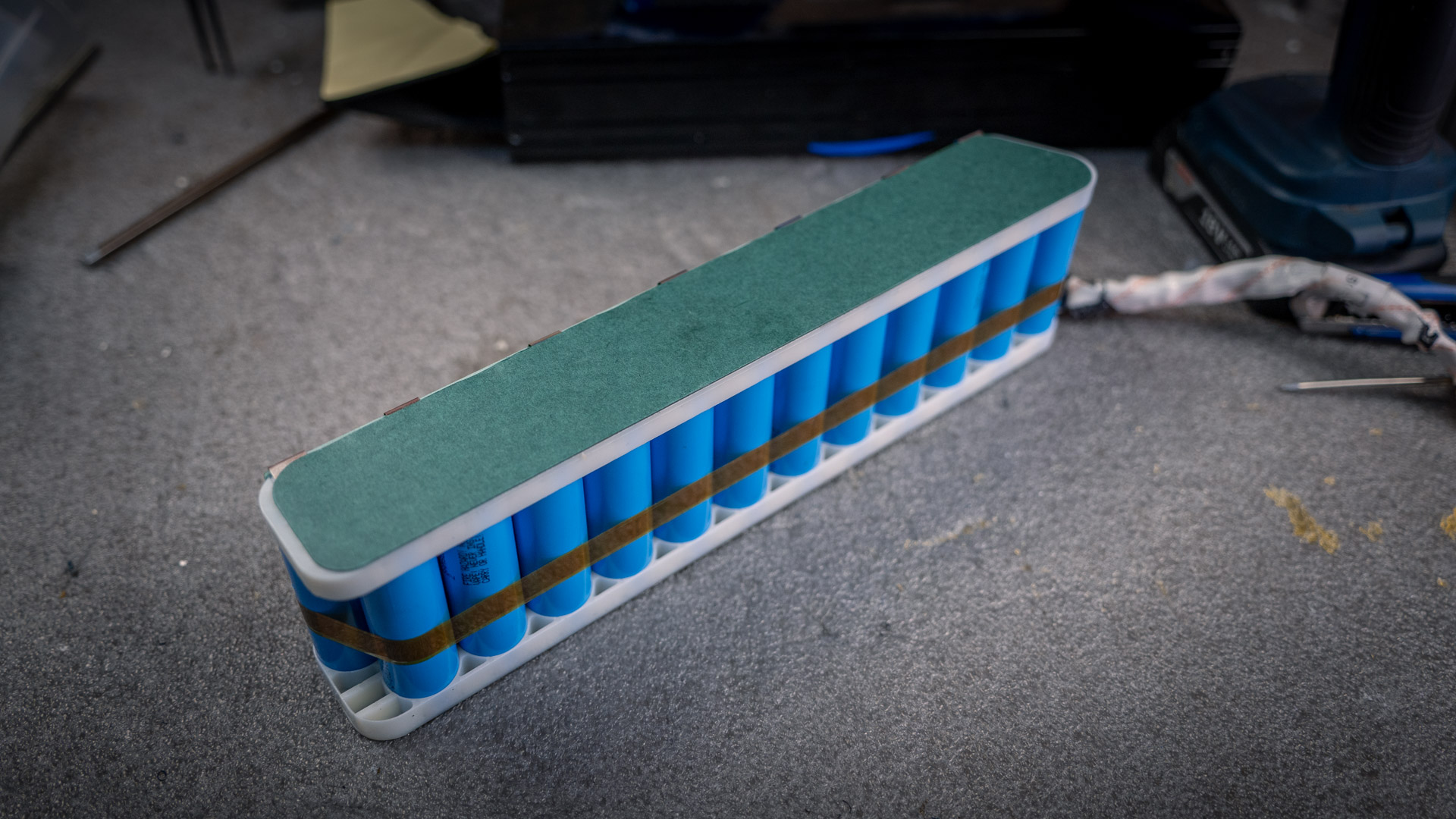

Отвлекусь на аккумулятор.

Вскрываем.

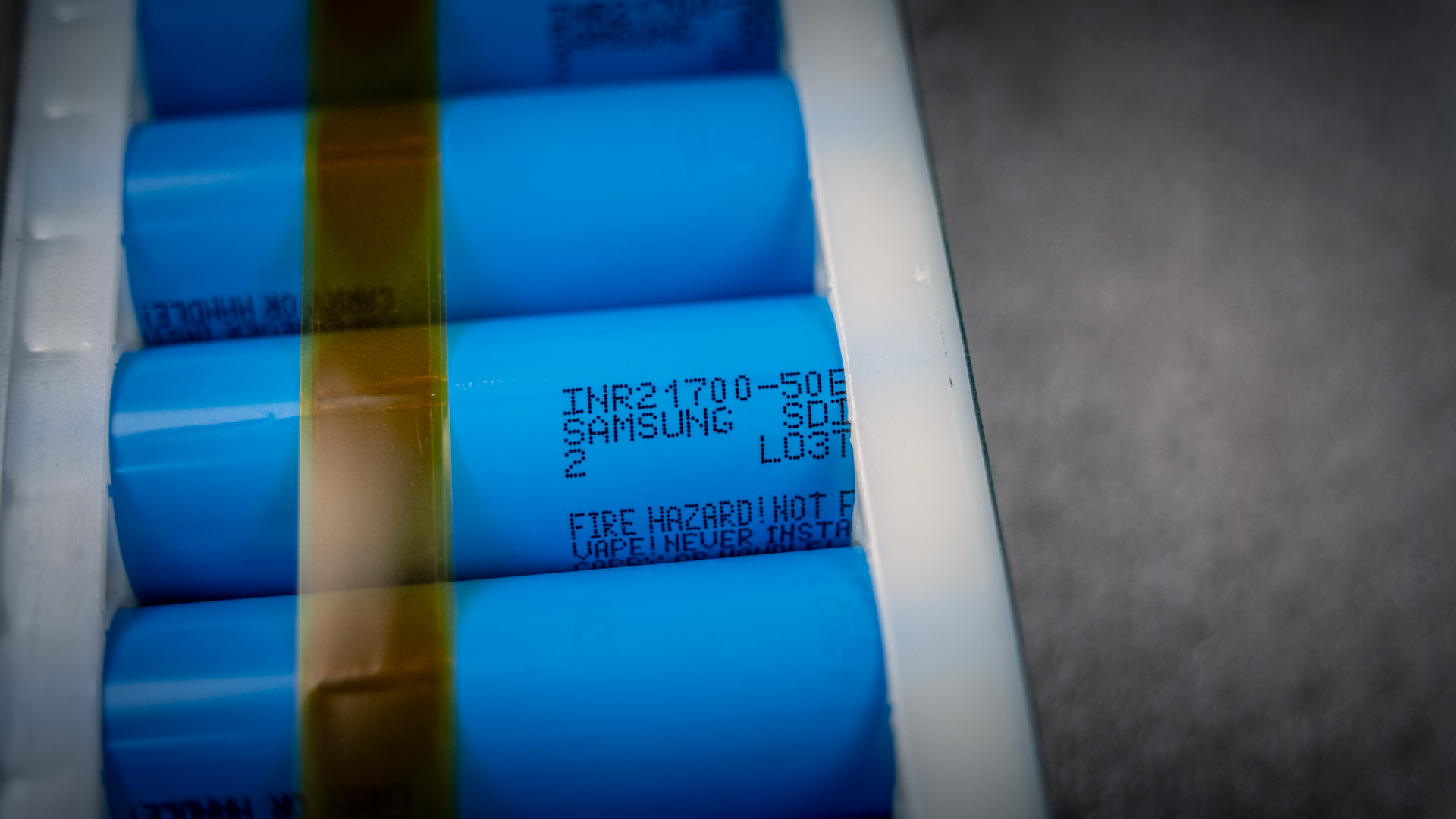

По маркировке видно, что сборка на элементах Samsung 50E.

Извлекаем батарею из термоусадки.

Действительно Samsung 50E. Но слева одинокая цифра 2 сообщает нам о том, что это вторая версия этих элементов. Если вы в курсе, чем отличается эта модификация от первой версии, обязательно расскажите (можно мне в личку). Я дополню заметку.

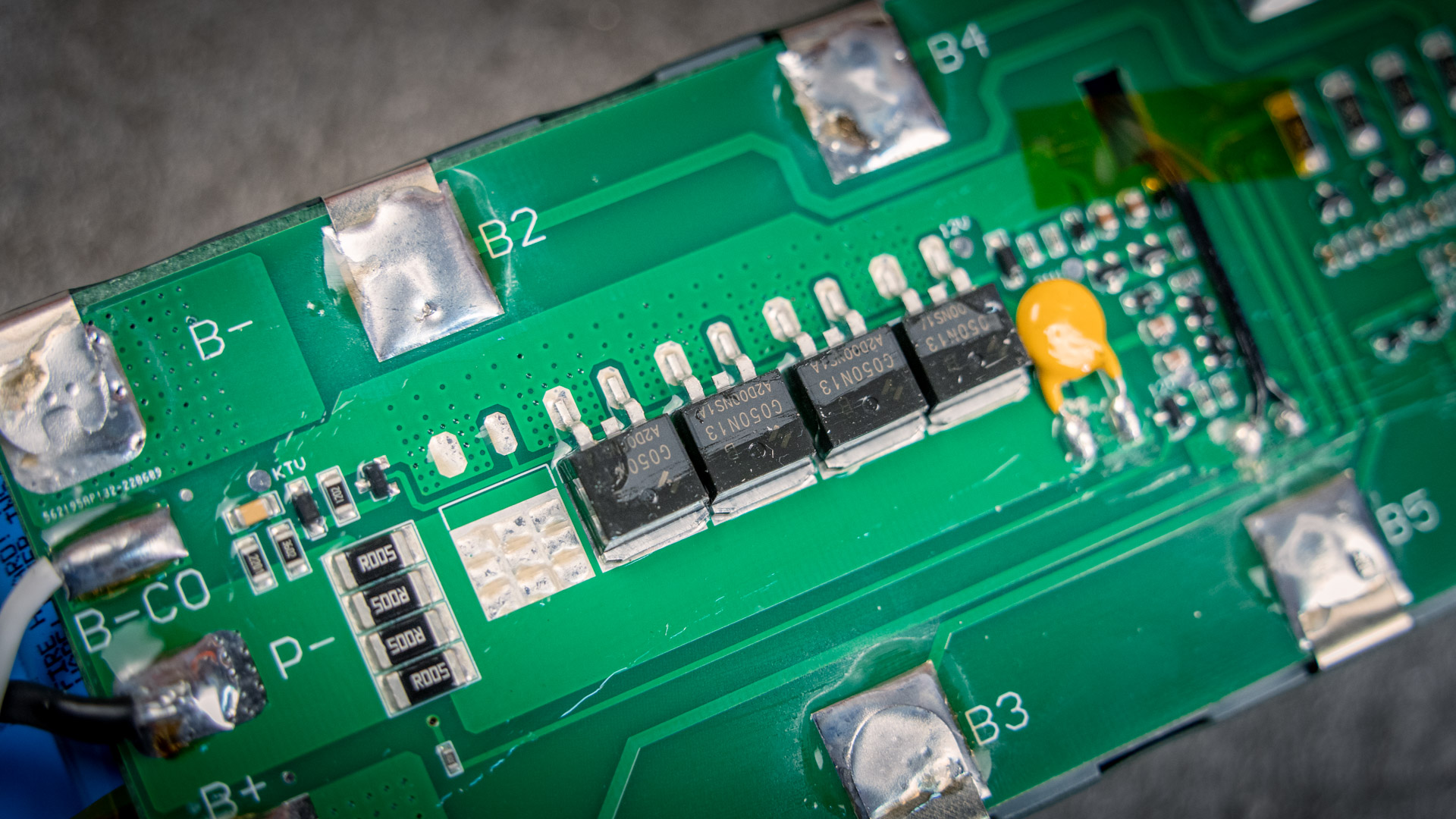

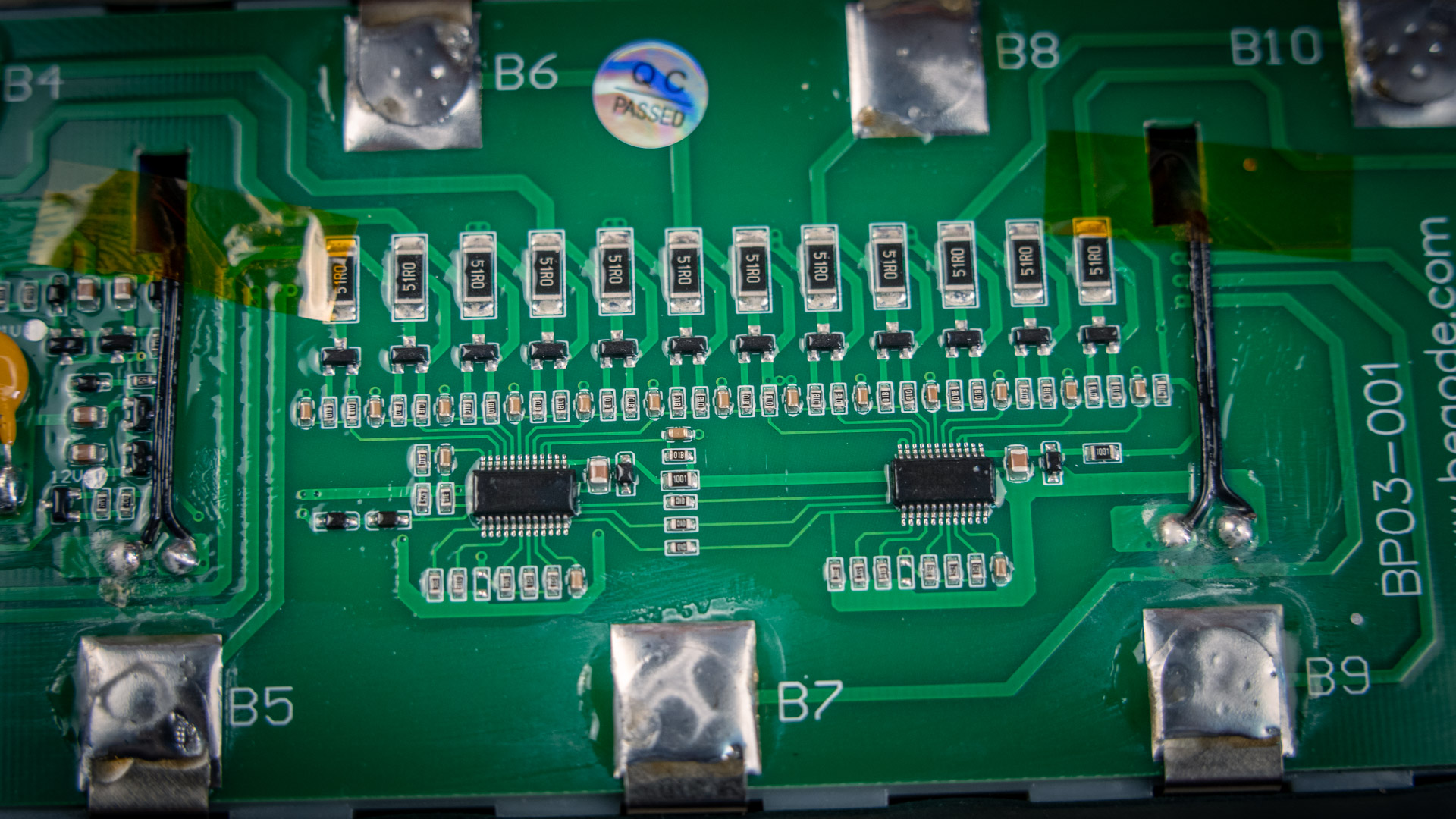

BMS 12S.

Крупнее, пайка проводов.

Транзисторы и их маркировка.

Балансировочная часть.

И, конечно, предохранители. 2шт по 30А. Ещё есть 2 свободных места. Но я думаю, что 60А для этой модели будет достаточно.

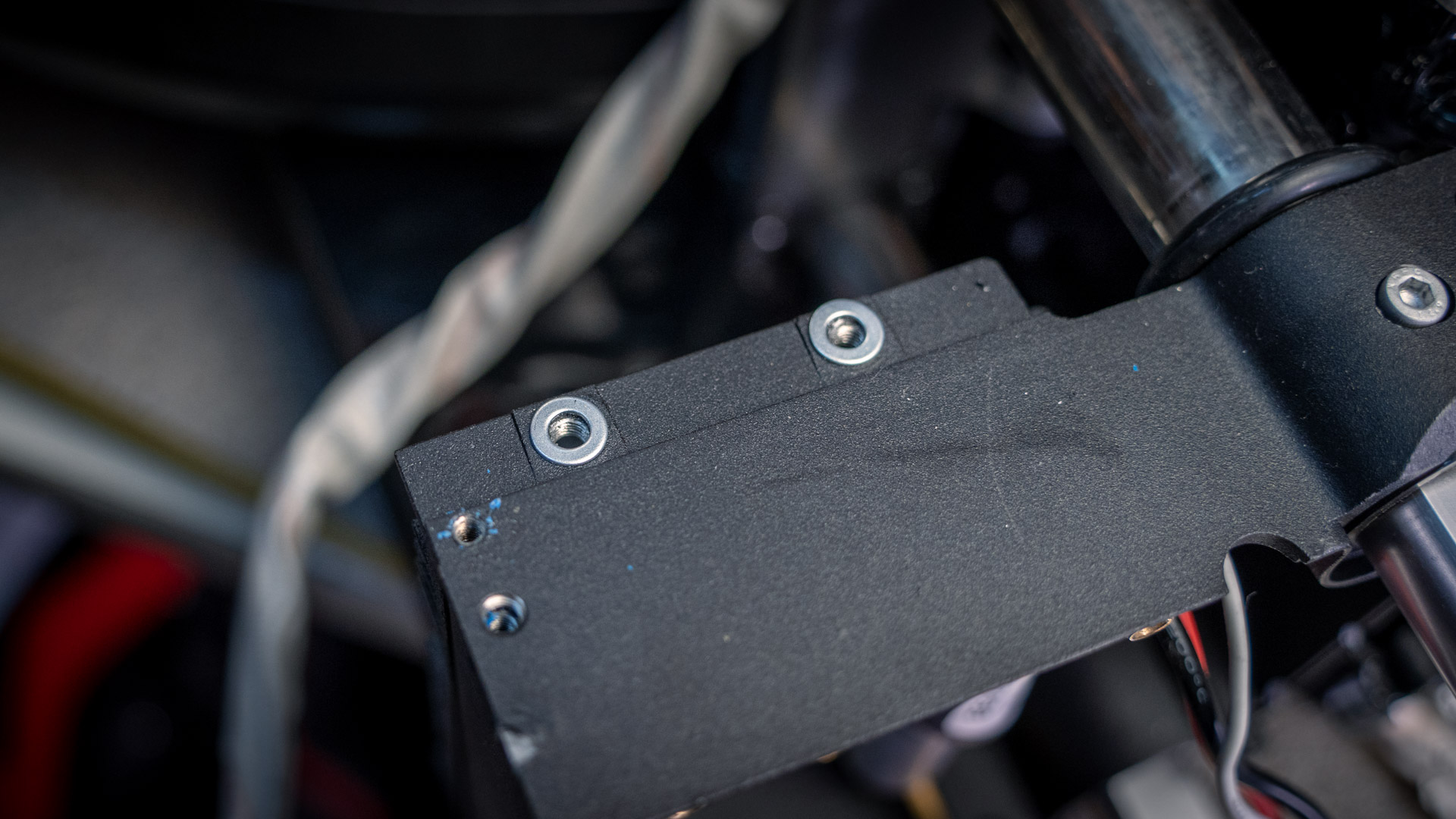

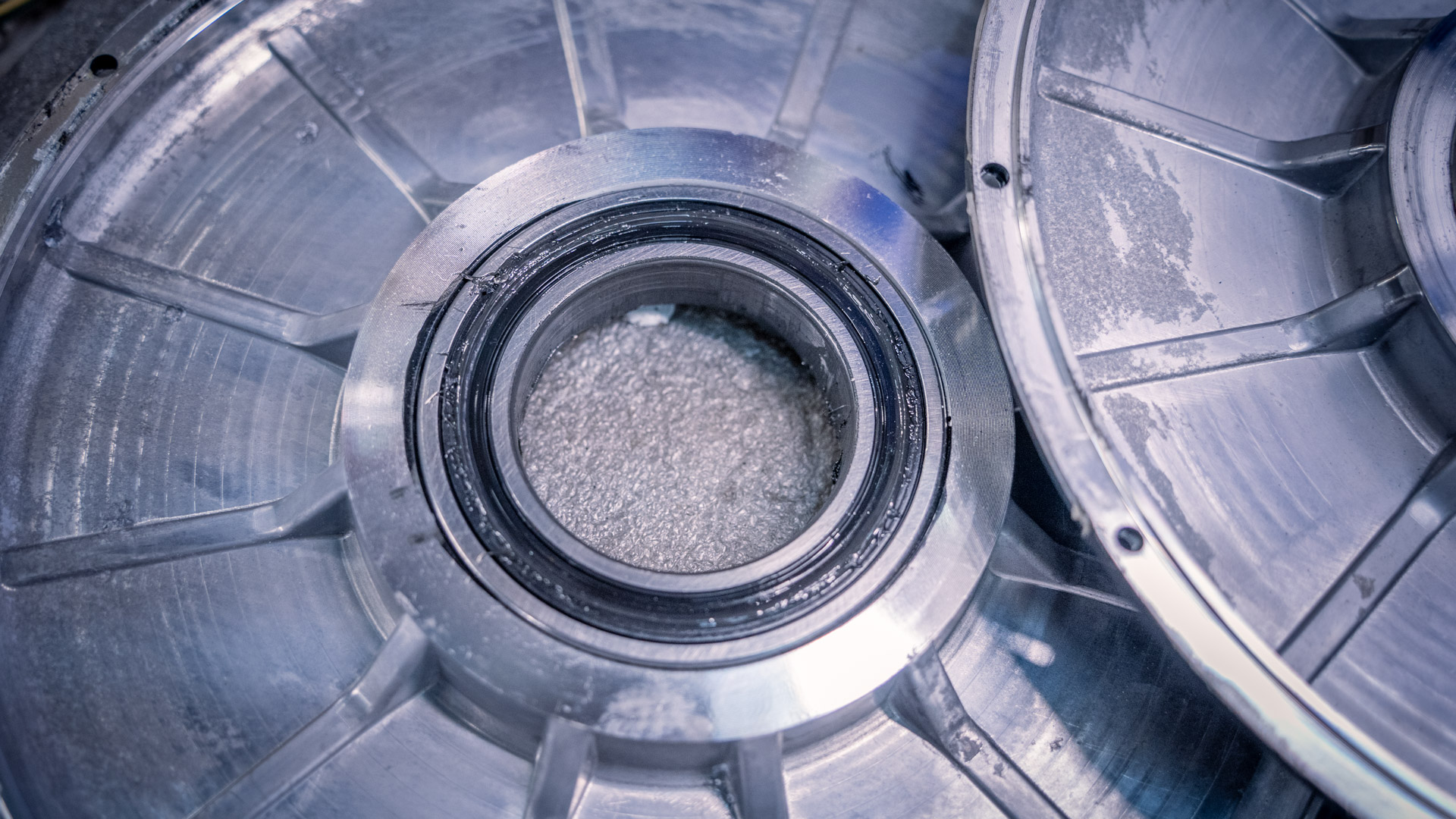

Возвращаюсь в двигателю. Его, как раз, подготовили для установки винтов для защиты от проворота.

Как сверлить? Вот в чём вопрос. Мастер почему-то не стал меня слушать и решил сделать пробное отверстие дальше от края.

Для фиксации будет использован установочный винт 6мм. Он с фланцем, просто потому, что в магазине лежали такие. Вы можете использовать обычный. По диаметру 6мм – это максимальный, который стоит использовать. В целом вполне достаточно и 4мм.

Достаточно установить один винт. Но для внутреннего спокойствия можно вкрутить 2. Зачем ставить 4 прутка, как это делает Kingsong, я не знаю.

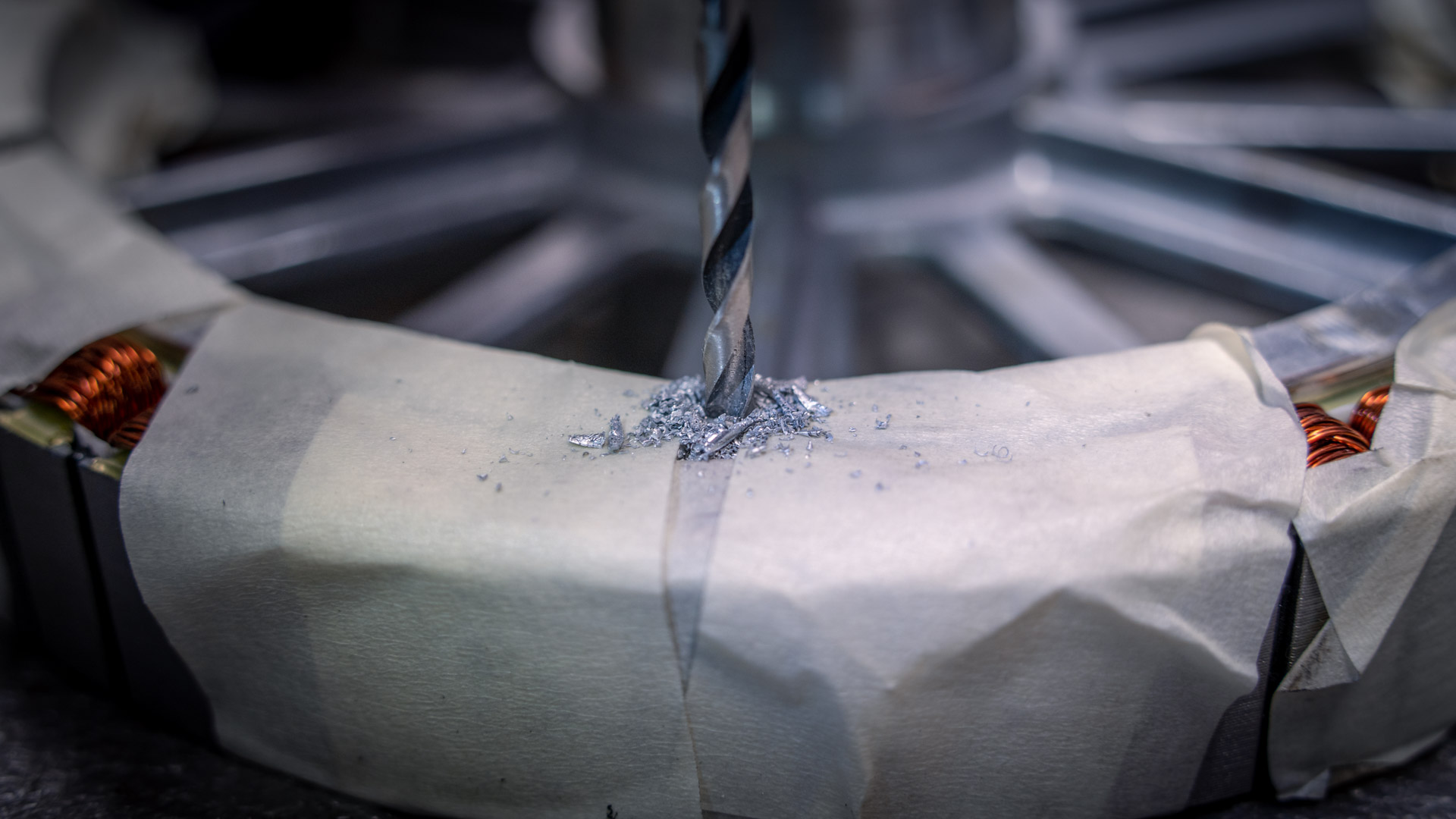

Засверливаем узким сверлом.

Затем проходимся сверлом в размер.

Проверяем магнитом стружку. Есть сталь.

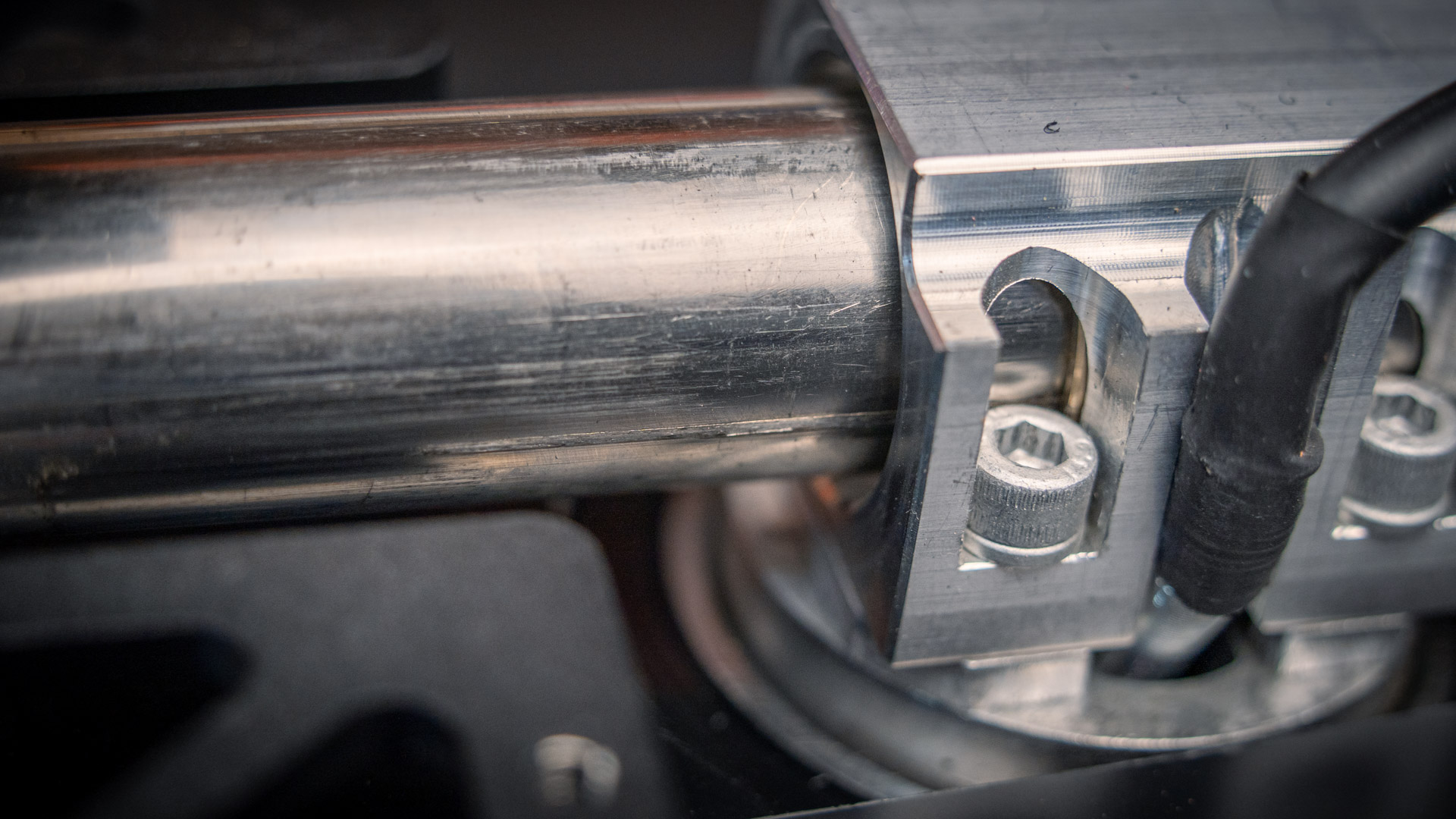

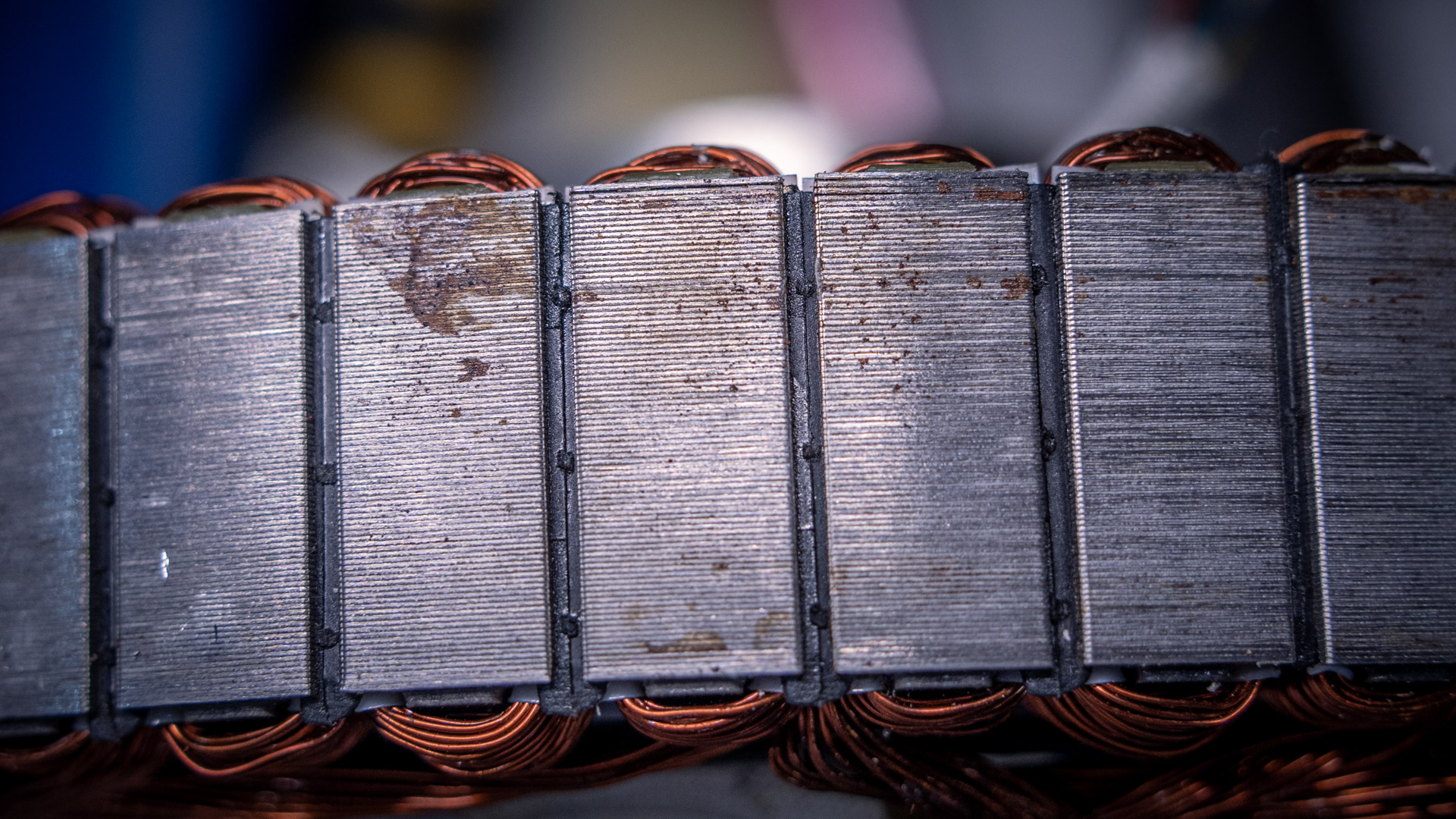

Но видно, что отверстие совсем немного захватило статорное железо. Всё потому, что буртик алюминиевой части – это буквально 2-2.5мм от края.

Засверливаемся ещё раз, уже ближе к краю.

Количество стальной стружки в разы выросло.

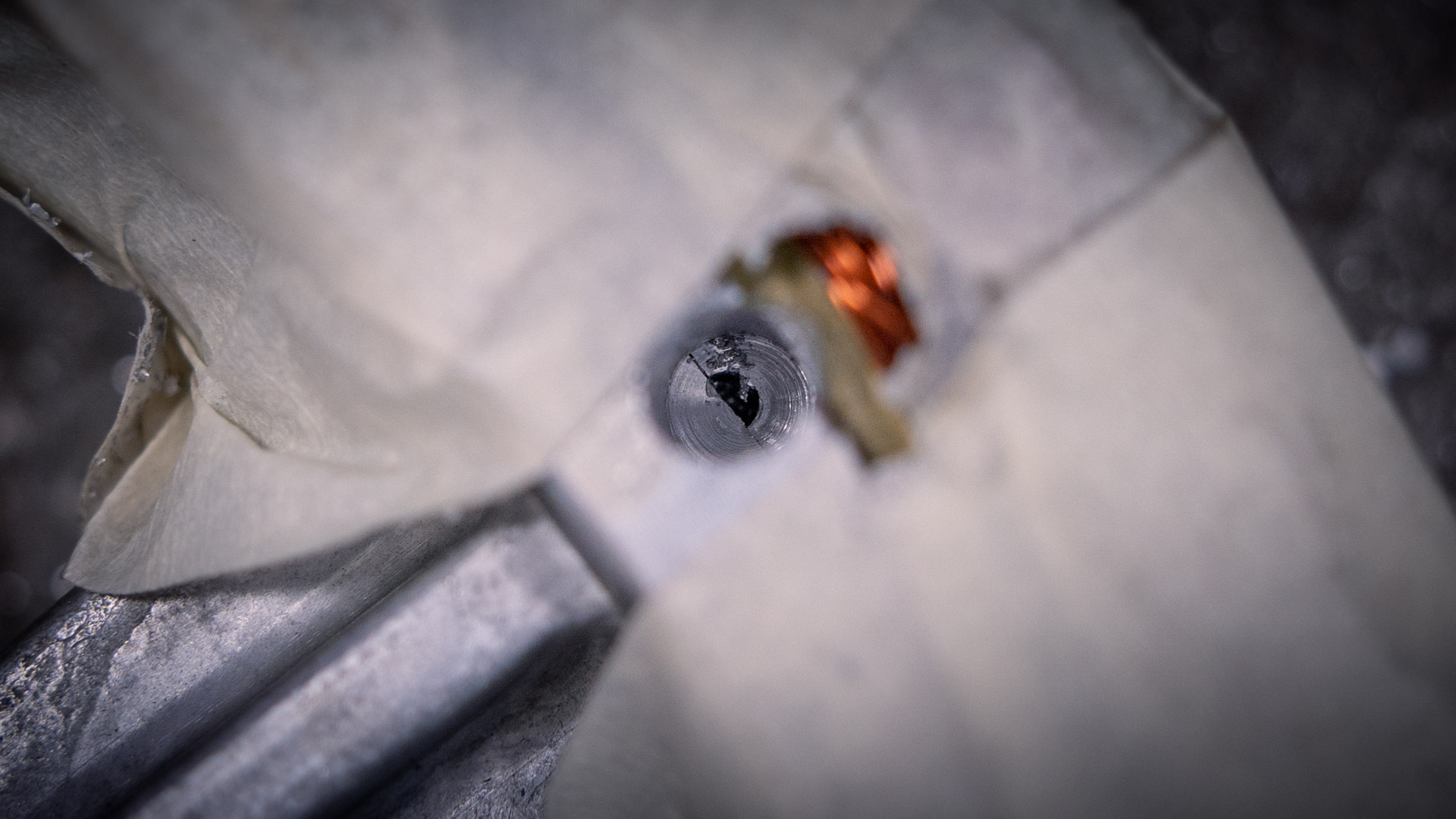

Получилось ровно по центру между алюминием и сталью.

Внутри видны какие-то полости.

Ещё фото другого отверстия. Алюминий, внутри которого такие пузыри.

И ещё.

Винты вкручиваем на красный фиксатор резьбы.

Повторение процесса в видео-формате.

Напоминаю, что обсуждение Begode T4 ведётся в телеграм-канале https://t.me/Begode_T4.

UPD (3 ноября 22):

Проходя мимо сервиса я обнаружил в работе у мастера колесо, которое принесли с проворотом двигателя. Подробностей и обстоятельств я не знаю.

В данном случае меня интересовал только двигатель.

Подшипники с обеих сторон в следах смазки.

Видимо, набивали под пыльник с внешней стороны и излишки выдавились внутрь.

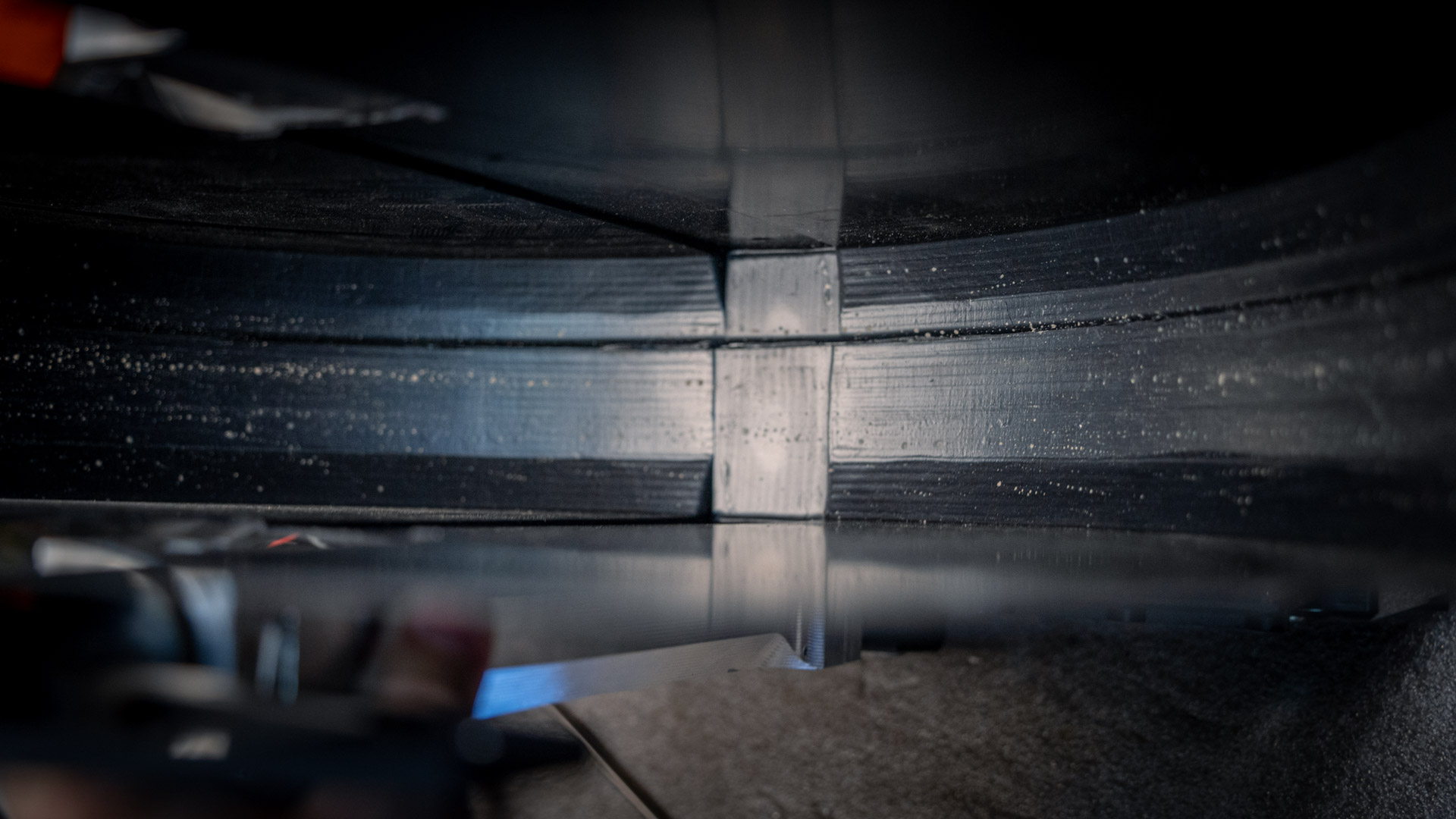

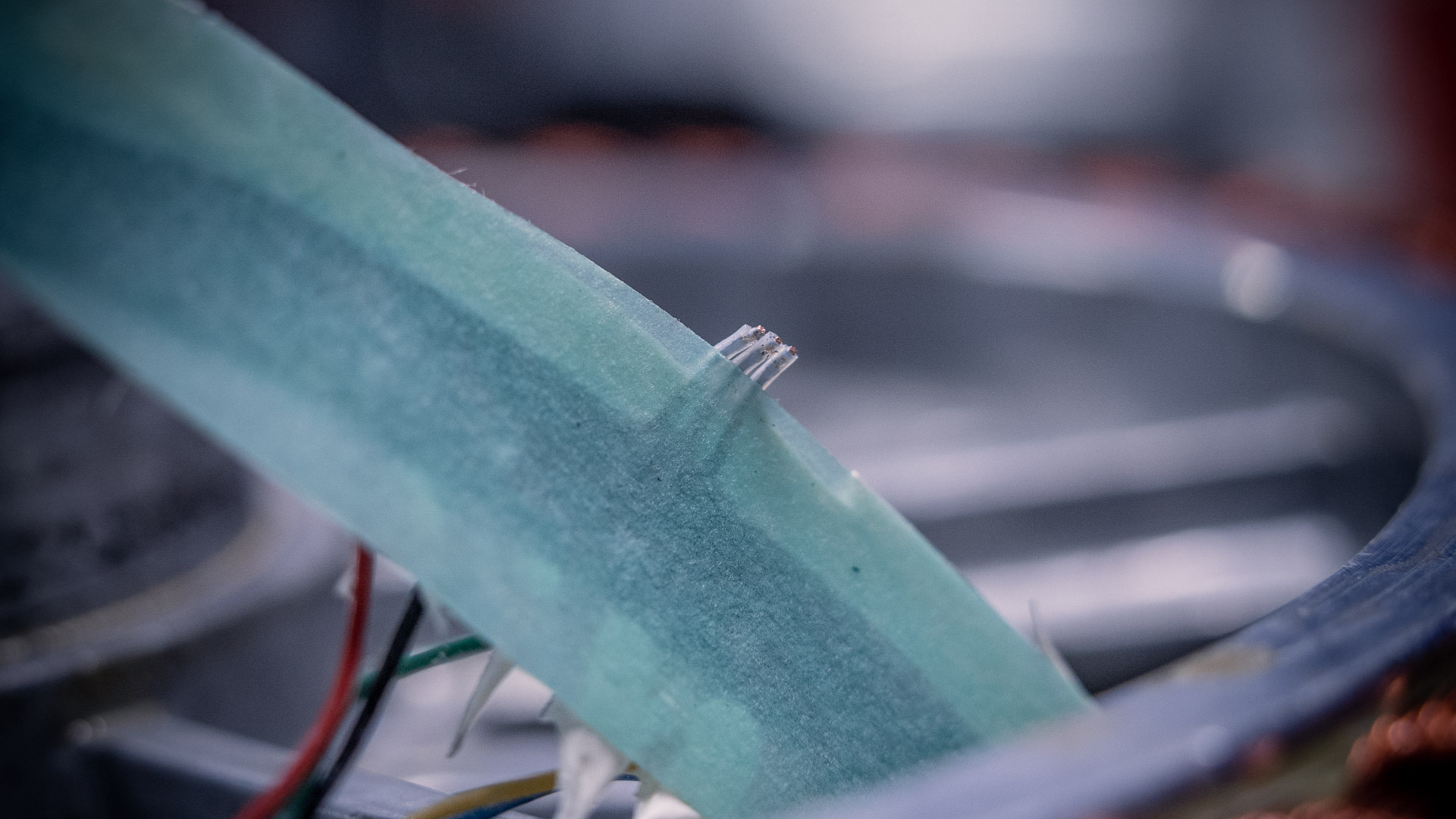

А вот, как выглядит сильный проворот. Косички натянуты, как струны.

И жилы даже начали расходиться.

Немного с другого ракурса.

Синяя фаза.

Плату с датчиками холла вырвало.

Остались видны обрубки проводов.

В магнитопроводе остались датчики Холла с оторванными выводами.

Кстати, сам статор со следами ржавчины.

Теперь владелец колеса будет ждать замену двигателя.

Вывод простой: не затягивайте, зафиксируйте статор винтами, чтобы не случилось такой же ситуации.